Hạt Nhựa

Hạt Nhựa là gì?

Hạt nhựa là polyme lỏng, độc hại có nguồn gốc từ các nguồn hữu cơ hoặc tổng hợp. Lợi ích của chúng tập trung vào khả năng chuyển đổi từ dạng lỏng sang dạng rắn, đồng nhất có thể tùy chỉnh.

Trong hóa học polyme và khoa học vật liệu, nhựa là chất rắn hoặc có độ nhớt cao có nguồn gốc từ thực vật hoặc tổng hợp, thường có thể chuyển đổi thành polyme.

Thực vật tiết ra nhựa để bảo vệ khi bị thương. Nhựa bảo vệ thực vật khỏi côn trùng và mầm bệnh. Một ví dụ rõ ràng về tuổi thọ và độ bền của nhựa là việc bao bọc côn trùng trong hổ phách.

Nhiều loại nhựa tự nhiên này hiện có ứng dụng thực tế và các loại tương đương đã được sản xuất từ hóa dầu.

Nhựa được sử dụng dưới dạng một dạng đồng nhất, duy nhất thường được sử dụng dưới dạng khuôn cũng như lớp lót và lớp phủ bảo vệ.

Bản thân polyme là các chất bao gồm cấu trúc tích tụ của một số lượng lớn các đơn vị tương tự liên kết với nhau. Các ví dụ điển hình về polyme tổng hợp bao gồm nhựa và chất dẻo.

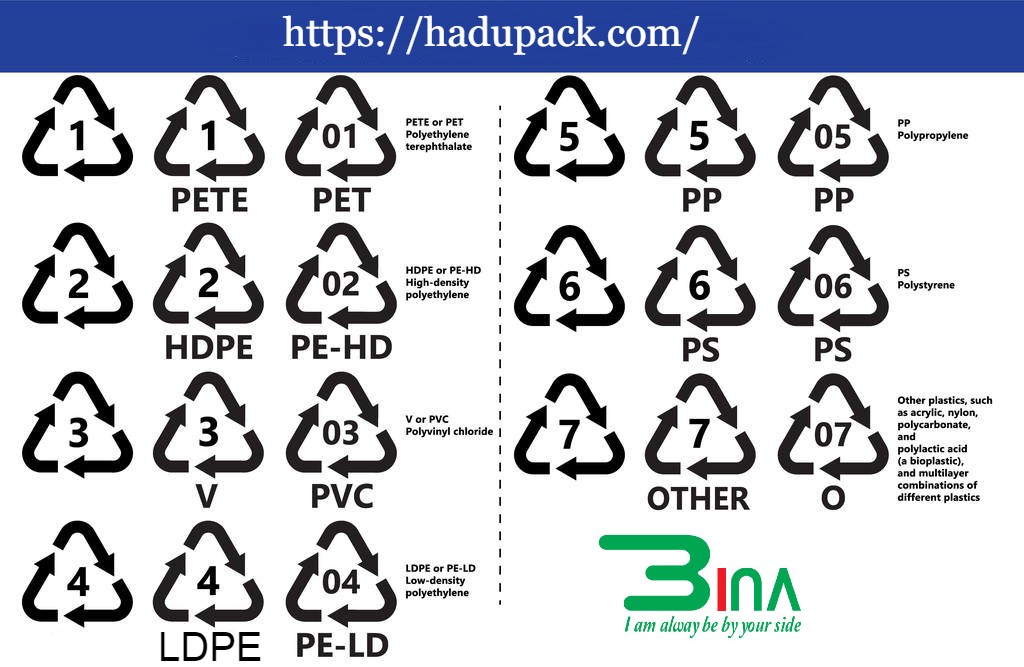

Các loại nhựa

Có hai loại nhựa chính: nhựa nhiệt dẻo và nhựa nhiệt rắn.

Nhựa nhiệt dẻo: Nhựa nhiệt dẻo chiếm một phần nhỏ hơn trong ngành nhựa. Chúng được bán dưới dạng chất rắn không phản ứng, do đó không xảy ra phản ứng hóa học trong quá trình xử lý. Không giống như nhựa nhiệt rắn, chúng cần nhiệt và áp suất để tạo ra vật liệu hoàn thiện. Cũng có thể gia nhiệt lại và định hình lại.

Nhựa nhiệt dẻo có thể làm mềm và tạo thành chất lỏng nhớt khi tiếp xúc với nhiệt. Sau đó, chúng có thể chuyển sang dạng rắn khi làm mát. Một trong những lợi ích chính của nhựa nhiệt dẻo là khả năng tạo khuôn nhanh vì quá trình đóng rắn không phụ thuộc vào phản ứng hóa học. Tuy nhiên, trọng tâm chính của bài viết này là về nhựa nhiệt rắn, một loại nhựa có ứng dụng trong các lĩnh vực xây dựng, hàng không vũ trụ, hàng hải và ô tô.

Nhựa nhiệt rắn: Nhựa nhiệt rắn được thiết kế để phản ứng hóa học sau khi lắng đọng để tạo thành mạng lưới ba chiều. Nhựa nhiệt rắn cần thêm chất đóng rắn trước khi tẩm vào cốt gia cường. Quá trình đóng rắn của vật liệu này tạo ra cấu trúc đông đặc không thể nấu chảy lại hoặc định hình lại.

Đối với vật liệu composite gia cường, các hợp chất thường bao gồm hệ thống nhựa (chất đóng rắn, chất làm cứng, chất ức chế) và chất độn/gia cường.

Vật liệu composite được tạo thành từ nhựa nhiệt rắn có độ ổn định kích thước cao, khả năng chịu nhiệt độ cao và khả năng chống dung môi tốt do có cấu trúc liên kết chéo ba chiều. Các loại nhựa nhiệt rắn được sử dụng phổ biến nhất là polyester, vinyl este, epoxy, phenolic, polyamit (PA) và bismaleimide (BMI).

Ví dụ về nhựa nhiệt rắn:

Polyester: Có hai loại nhựa polyester: nhựa polyester bão hòa và không bão hòa.

Nhựa polyester không bão hòa là một đại phân tử – cụ thể là một loại có trọng lượng phân tử trong khoảng từ 1.000 đến 3.000 kDa.

Đây là kết quả của phản ứng trùng ngưng chuyển đổi axit dicarboxylic và dialcohol. Một tỷ lệ axit dicarboxylic chứa liên kết đôi carbon-carbon – được gọi là liên kết không bão hòa. Khi chưa đóng rắn và ở nhiệt độ phòng, loại nhựa này là chất lỏng màu hồng trong suốt, có độ nhớt cao.

Thuật ngữ ‘nhựa polyester’ là phiên bản rút gọn của thuật ngữ ‘nhựa polyester không bão hòa’. Nhựa polyester thường được sử dụng cho các ứng dụng cán sợi thủy tinh. Sợi thủy tinh được thêm vào như một vật liệu gia cố để tạo ra sợi thủy tinh, có thể được sử dụng để xây dựng mái phẳng, sửa chữa thân du thuyền, v.v.

Epoxy: Nhựa epoxy góp phần tạo nên độ bền, độ bền và khả năng chống hóa chất của vật liệu composite. Chúng có hiệu suất cao ở nhiệt độ cao, với nhiệt độ làm việc nóng/ướt lên tới 121°C.

Epoxy có dạng lỏng, rắn và bán rắn. Chúng thường đóng rắn bằng cách phản ứng với amin hoặc anhydrit.

Epoxies không cần chất xúc tác để đóng rắn, không giống như nhựa polyester. Thay vào đó, cần có chất làm cứng (còn gọi là chất đóng rắn). Chất làm cứng (phần B) và nhựa nền (phần A) phản ứng đồng thời trong một “phản ứng cộng”, theo tỷ lệ quy định.

Cần có tỷ lệ pha trộn chính xác giữa nhựa và chất làm cứng để đảm bảo quá trình đóng rắn có hiệu quả. Tỷ lệ pha trộn không chính xác sẽ tạo ra quá trình đóng rắn không được đóng rắn hoàn toàn với các đặc tính bị lỗi.

Nhựa epoxy có thể được gia cố và làm cứng bằng các chất phụ gia như Kevlar và sợi carbon. Điều này khắc phục được độ giòn của epoxy do mức độ liên kết chéo cao gây ra.

Khi nhựa ở trạng thái lỏng, các điều kiện và thành phần của phản ứng (kết hợp với bước cán mỏng và vật liệu gia cố) cuối cùng sẽ quyết định chất lượng và các đặc tính hiệu suất của vật liệu composite. Độ bền kéo, mô đun, tính linh hoạt trong

☞Xem thêm: Dây đai

Quá trình đóng rắn nhựa

Quá trình đóng rắn nhựa là quá trình biến đổi các đặc tính của nhựa thông qua liên kết chéo của các chuỗi polyme. Quá trình biến đổi này bao gồm việc chuyển đổi nhựa từ dạng lỏng sang dạng rắn, đóng vai trò cơ bản trong sản xuất polyme nhiệt rắn.

Các động lực thúc đẩy quá trình đóng rắn rất đa dạng. Về cơ bản, các monome và oligome riêng lẻ được kết hợp, đôi khi với chất đóng rắn (thường là chất xúc tác), để bắt đầu phản ứng dẫn đến việc tạo ra mạng lưới polyme ba chiều. Ban đầu, phản ứng tạo ra các phân tử có cấu trúc khác nhau.

Khi phản ứng diễn ra, trọng lượng phân tử của cấu trúc tăng theo tỷ lệ với tốc độ phản ứng. Ngoài các thay đổi về mặt hóa học, còn xảy ra các thay đổi về mặt vật lý, chẳng hạn như độ hòa tan giảm, độ nhớt tăng và mật độ tăng. Quá trình này tiếp tục cho đến khi phản ứng hoàn tất, tạo ra một mạng lưới đồng nhất và đồng nhất.

Quá trình đóng rắn được kích hoạt bởi một số yếu tố:

Đóng rắn bằng nhiệt:

Đóng rắn bằng nhiệt, còn được gọi là đóng rắn nhiệt, là một phương pháp được sử dụng rộng rãi trong sản xuất vật liệu composite. Phương pháp này bao gồm việc đưa vật liệu composite vào nhiệt độ cao trong một khoảng thời gian cụ thể. Quá trình này kích hoạt các phản ứng hóa học bên trong nhựa nhiệt rắn, khiến nhựa cứng lại và đông đặc. Quá trình lưu hóa bằng nhiệt có hiệu quả đối với các loại nhựa như epoxy và polyester và thường được thực hiện trong lò nướng hoặc lò hấp để đảm bảo phân phối nhiệt độ đồng đều.

Lưu hóa bằng bức xạ:

Lưu hóa bằng bức xạ sử dụng các nguồn bức xạ năng lượng cao, chẳng hạn như chùm tia điện tử hoặc tia cực tím (UV), để bắt đầu các phản ứng trùng hợp trong một số hệ thống nhựa nhất định. Quá trình quang hóa, sử dụng tia UV, phổ biến trong vật liệu composite, nơi cần lưu hóa nhanh. Phương pháp này cung cấp khả năng kiểm soát chính xác quá trình lưu hóa và có thể lý tưởng cho các ứng dụng như vật liệu composite nha khoa hoặc lớp phủ.

Lưu hóa bằng độ ẩm:

Lưu hóa bằng độ ẩm liên quan đến việc sử dụng độ ẩm xung quanh để kích hoạt quá trình lưu hóa trong các công thức nhựa cụ thể, chẳng hạn như một số chất kết dính và chất trám polyurethane. Sự hiện diện của độ ẩm sẽ bắt đầu các phản ứng liên kết chéo bên trong nhựa, tạo ra vật liệu cứng. Đây là phương pháp thuận tiện cho các ứng dụng mà việc kiểm soát nhiệt độ là thách thức.

Chất hoạt hóa hoặc chất xúc tác:

Nhiều loại nhựa nhiệt rắn yêu cầu sự hiện diện của chất hoạt hóa hoặc chất xúc tác để tạo điều kiện lưu hóa. Các chất phụ gia này đẩy nhanh quá trình đóng rắn bằng cách giảm năng lượng hoạt hóa cần thiết để các phản ứng hóa học xảy ra. Các chất xúc tác phổ biến bao gồm amin cho nhựa epoxy và peroxide cho nhựa polyester. Chúng thường được trộn vào hệ thống nhựa ngay trước khi ứng dụng.

Tùy thuộc vào loại nhựa, có rất nhiều nghiên cứu được thực hiện để điều tra các phương pháp mới và tối ưu hóa các phương pháp hiện có.

Lựa chọn phương pháp đóng rắn phụ thuộc vào các yếu tố như loại nhựa, ứng dụng và mức độ co ngót mong muốn. Về cơ bản, quá trình đóng rắn được thúc đẩy bởi hai loại chính:

Cuối cùng, loại đóng rắn phụ thuộc vào một số yếu tố bao gồm nhưng không giới hạn ở loại nhựa, ứng dụng và mức độ co ngót được chấp nhận.

Đóng rắn do hóa chất gây ra:

Các loại nhựa như epoxy và polyester được đóng rắn thông qua việc bổ sung phụ gia. Các chất phụ gia như vậy được gọi là chất làm cứng và thúc đẩy quá trình đóng rắn nhựa.

Làm cứng không cần hóa chất:

Một số loại nhựa được đóng rắn mà không cần phụ gia và thay vào đó dựa vào nhiệt, như trường hợp của nhựa nhiệt dẻo.

Việc áp dụng nhiệt làm giảm độ nhớt trước khi bắt đầu liên kết chéo. Điều này dẫn đến sự gia tăng các chuỗi oligomer có mặt – một quá trình được gọi là quá trình đông đặc. Tại thời điểm này, nhựa trở nên bất động và cứng. Vận chuyển khối lượng các phân tử trong cấu trúc bị hạn chế cho đến khi quá trình đông đặc cuối cùng diễn ra. Để đạt được quá trình thủy tinh hóa, cần phải tăng nhiệt độ sau quá trình đông đặc.

Một số loại nhựa nhất định có thể thấy sự bao gồm của chất xúc tác được kích hoạt bởi tia UV. Quá trình đông đặc là một lĩnh vực được nghiên cứu kỹ lưỡng, vì quá trình đông đặc quyết định chất lượng của cấu trúc nhựa thu được như một phương tiện để cải thiện kết quả vật lý và hóa học.

Điều gì tạo nên một loại nhựa tốt?

Các đặc tính của nhựa rất cụ thể đối với dự án đang thực hiện; không có loại nhựa nào phù hợp với tất cả mọi người, đặc biệt là khi dự án trở nên chuyên biệt hơn. Điều này đã làm nảy sinh nhiều loại và tiểu loại khác nhau. Một số phẩm chất chung hơn được coi là có lợi được trình bày chi tiết trong bảng dưới đây.

- Độ bám dính: Liên kết chắc chắn với nhiều loại vật liệu khác nhau.

- Chống cháy: Tăng cường an toàn trong trường hợp hỏa hoạn

- Độ bền cơ học: Độ bền cao để chịu được tải trọng.

- Độ linh hoạt: Hấp thụ năng lượng và chống nứt.

- Khả năng chống hóa chất: Chống lại các hóa chất và các yếu tố môi trường.

- Độ ổn định nhiệt: Duy trì các đặc tính trong phạm vi nhiệt độ rộng sau khi đóng rắn.

- Độ co ngót thấp: Giảm thiểu ứng suất bên trong và cong vênh.

- Độ nhớt: Đảm bảo dễ dàng tẩm sợi và giảm thiểu lỗ rỗng.

- Thời gian đóng rắn: Xử lý và sản xuất hiệu quả.

- Khả năng chống tia cực tím: Bảo vệ chống lại bức xạ cực tím.

Nhựa tổng hợp

Mặc dù sơn nhựa riêng lẻ có khả năng bảo vệ bề mặt hiệu quả, nhưng hiệu suất của chúng bị hạn chế trong những tình huống khắt khe hơn. Ví dụ, nhựa polyester không có cốt sợi thủy tinh giòn và dễ vỡ hơn đáng kể so với cốt sợi thủy tinh và có ứng dụng hạn chế.

Việc đưa gỗ vào làm kết cấu hỗ trợ đã có từ hàng thiên niên kỷ. Những hạn chế của gỗ, cụ thể là độ bền và độ chắc, khiến thép trở thành lựa chọn phổ biến. Tuy nhiên, thép nặng và dễ bị gỉ, hạn chế số lượng ứng dụng có sẵn. Hơn nữa, thép, giống như nhôm, cần phải xử lý nhiệt (hàn) để đảm bảo có được kích thước và hình dạng chính xác.

Nhựa cung cấp một giải pháp hữu ích dưới dạng bảo vệ bề mặt và bản thân các cấu trúc độc lập. Sự kết hợp của nhựa với vật liệu gia cố (ví dụ sợi thủy tinh hoặc sợi carbon) đã tạo ra vật liệu composite.

Vật liệu composite gốc nhựa là sự kết hợp của hai hoặc nhiều vật liệu có đặc tính hóa học và vật lý khác nhau. Khi kết hợp, chúng tạo thành một vật liệu vượt trội hơn các đặc tính riêng lẻ của các vật liệu này. Điều này thường mang lại hiệu suất vượt trội về độ bền, tính linh hoạt, khả năng chống hóa chất và độ bền.

Trong bối cảnh của nhựa, vật liệu composite kết hợp cả thành phần nhựa và thành phần gia cường, ban đầu ở trạng thái dễ uốn, trong đó nhựa là chất lỏng trước khi đóng rắn.

Sau khi đóng rắn, quá trình chuyển đổi của nhựa từ trạng thái lỏng sang trạng thái rắn dẫn đến sự hình thành của một cấu trúc chắc chắn, cứng và không thấm nước. Cấu trúc này khắc phục được những hạn chế của riêng các thành phần này (nhựa giòn, gia cường thấm và mềm) để cuối cùng tạo ra một cấu trúc vượt trội như sợi thủy tinh hoặc sợi carbon.

Các ví dụ điển hình bao gồm sợi thủy tinh và sợi carbon, có các đặc điểm liền mạch, không có mối nối, chống gỉ, nhiều loại hóa chất trong khi vẫn bền và thể hiện tỷ lệ cường độ trên trọng lượng cao.

Câu hỏi thường gặp (FAQ)

H. Loại nhựa nào phù hợp với dự án của tôi?

Đ. Điều này phụ thuộc vào yêu cầu của dự án và vật liệu gia cường được sử dụng. Không nên sử dụng nhựa polyester riêng lẻ trừ khi nó ở dạng lớp phủ trên cùng linh hoạt hơn. Epoxy có thể được sử dụng làm lớp phủ bề mặt để bảo vệ vật liệu composite hiện có thông qua lớp sửa chữa, chẳng hạn. Tại Hadupack, chúng tôi cung cấp nhiều loại bộ sợi thủy tinh và sợi carbon. Những loại này đã được ghép nối với nhựa polyester và nhựa epoxy tương ứng.

H. Phải mất bao lâu để nhựa cán màng đông cứng?

A. Thời gian đông cứng thay đổi tùy theo loại nhựa. Chúng thường dao động từ vài giờ đến 24 giờ, nhưng có thể được cải thiện thêm về tính chất hoặc tăng tốc thời gian đông cứng bằng cách sử dụng lò hấp.

H. Thời hạn sử dụng của nhựa cán màng là bao lâu?

A. Thời hạn sử dụng thay đổi tùy theo nhãn hiệu nhưng thường là vài tháng đến một năm khi được bảo quản ở nơi mát, tối và khô ráo. Nhựa polyester thường là 6 tháng trong khi nhựa epoxy là 12 tháng.

H. 3 giai đoạn đông cứng của nhựa nhiệt rắn là gì?

A. Quy trình đông cứng nhựa nhiệt rắn: (1) nhựa và chất đông cứng được trộn lẫn, nhưng phản ứng hóa học vẫn chưa bắt đầu, (2) phản ứng hóa học đã bắt đầu và độ nhớt và độ dính của hỗn hợp đã bắt đầu tăng lên và (3) nhựa đã đông cứng hoàn toàn.

Hiển thị 1–16 của 20 kết quả