Mô tả

Băng keo là gì?

Băng keo được thiết kế với một lớp màng dính bám vào các bề mặt để liên kết hoặc nối các vật liệu và mang lại sự bảo vệ. Băng dính thường có lớp nền hoặc chất mang làm từ các vật liệu như giấy, màng nhựa, vải, xốp hoặc giấy bạc, tất cả đều được phủ một lớp dính. Thông thường, lớp lót tháo rời được sử dụng để tạo điều kiện dễ dàng sử dụng. Những loại băng này thường được cuộn lại và cắt thành các dải hẹp hơn để thuận tiện.

|

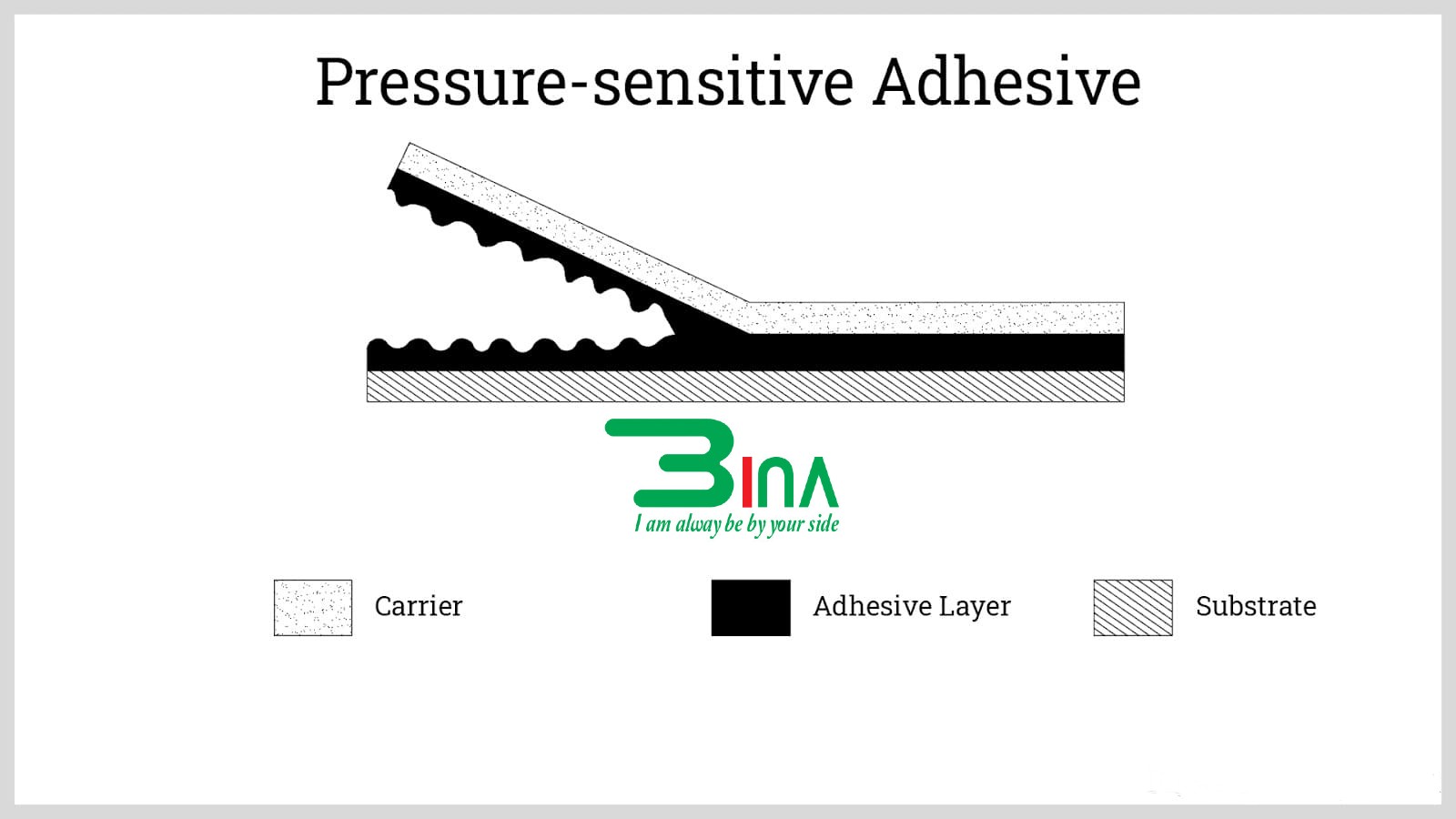

Các ứng dụng của băng dính có thể khác nhau, đòi hỏi các phương pháp khác nhau như áp dụng áp suất nhẹ, nhiệt hoặc độ ẩm. Chất kết dính nhạy áp lực (PSA) dính khi được ép, trong khi băng kích hoạt bằng nhiệt cần nguồn nhiệt để liên kết. giấy dính hoặc các tùy chọn làm từ tinh bột, bám dính khi được làm ẩm. Ngoài ra, một số băng, màng hoặc tấm cán mỏng bám dính vào các bề mặt mà không có bất kỳ lớp dính nào.

Băng dính lần đầu tiên được giới thiệu vào giữa thế kỷ 19 cho mục đích y tế. Năm 1845, Tiến sĩ Horace Day đã phát triển các loại băng sử dụng các dải vải có chất kết dính gốc cao su, điều này đã truyền cảm hứng cho việc tạo ra Band-Aid của Johnson & Johnson. tiếp tục phát triển các loại băng, dẫn đến việc Công ty 3M tạo ra các loại băng che đầu tiên vào năm 1923. Theo thời gian, băng dính đã phát triển thành nhiều loại khác nhau, chẳng hạn như băng đóng gói, băng sơn và băng keo điện. Ngày nay, băng dính có mặt khắp nơi trong văn phòng, gia đình, cửa hàng và các cơ sở công nghiệp, chứng tỏ là một trong những công cụ linh hoạt và thiết yếu nhất từng được tạo ra.

|

Các loại băng dính hiện nay bao gồm các loại băng keo chuyên dụng như băng đóng gói, băng keo sơn và băng keo điện, mỗi loại được thiết kế cho các ứng dụng cụ thể. Các loại băng dính khác nhau này thường được sử dụng trong nhiều môi trường khác nhau như văn phòng, hộ gia đình, cửa hàng bán lẻ và cơ sở công nghiệp. làm nổi bật ý nghĩa và tiện ích của chúng.

Hiệu quả và sẵn có, băng dính thực hiện nhiều chức năng như nối, che phủ, dán kín, nối, bó và bảo vệ bề mặt. Băng dính trở nên phổ biến vì ứng dụng của chúng không cần máy móc hoặc công cụ đặc biệt. Chúng nhẹ, dễ sử dụng. cất giữ và ở dạng cuộn có thể tháo ra khi cần thiết. Không giống như các ốc vít cơ học truyền thống, chẳng hạn như ốc vít và bu lông, băng dính giúp loại bỏ nhu cầu xuyên thủng hoặc đục lỗ trên bề mặt, tạo ra ứng suất trên bề mặt.

|

◆Tìm hiểu thêm:

- https://hadupack.com/san-pham/bang-dinh-dan-nen/

- https://hadupack.com/san-pham/bang-dinh-kraft/

- https://hadupack.com/san-pham/bang-dinh-nhom/

Khoa học đằng sau băng dính là gì?

Trước khi băng dính được phát minh, keo và epoxy thường được sử dụng để cố định hoặc bịt kín các bề mặt. Những loại keo này thường lộn xộn và bất tiện, khô thành lớp hoàn thiện cứng và khó loại bỏ. Không giống như băng dính, keo và epoxy tạo ra các liên kết thông qua hóa chất. những phản ứng không lý tưởng cho những công việc nhỏ, thường ngày.

Mặt khác, băng dính sử dụng nhựa dính như silicone, acrylic hoặc cao su để đạt được độ bám dính. Chúng dựa vào áp suất vật lý để tạo ra liên kết thay vì phản ứng hóa học. Vật liệu kết dính trong băng có bề mặt năng lượng thấp. các phân tử ở trạng thái chuyển động liên tục, điều này cho phép chất kết dính chảy vào các lỗ trên bề mặt với áp suất tối thiểu, tạo thành một liên kết vật lý vững chắc khi các phân tử tích hợp vào chất nền.

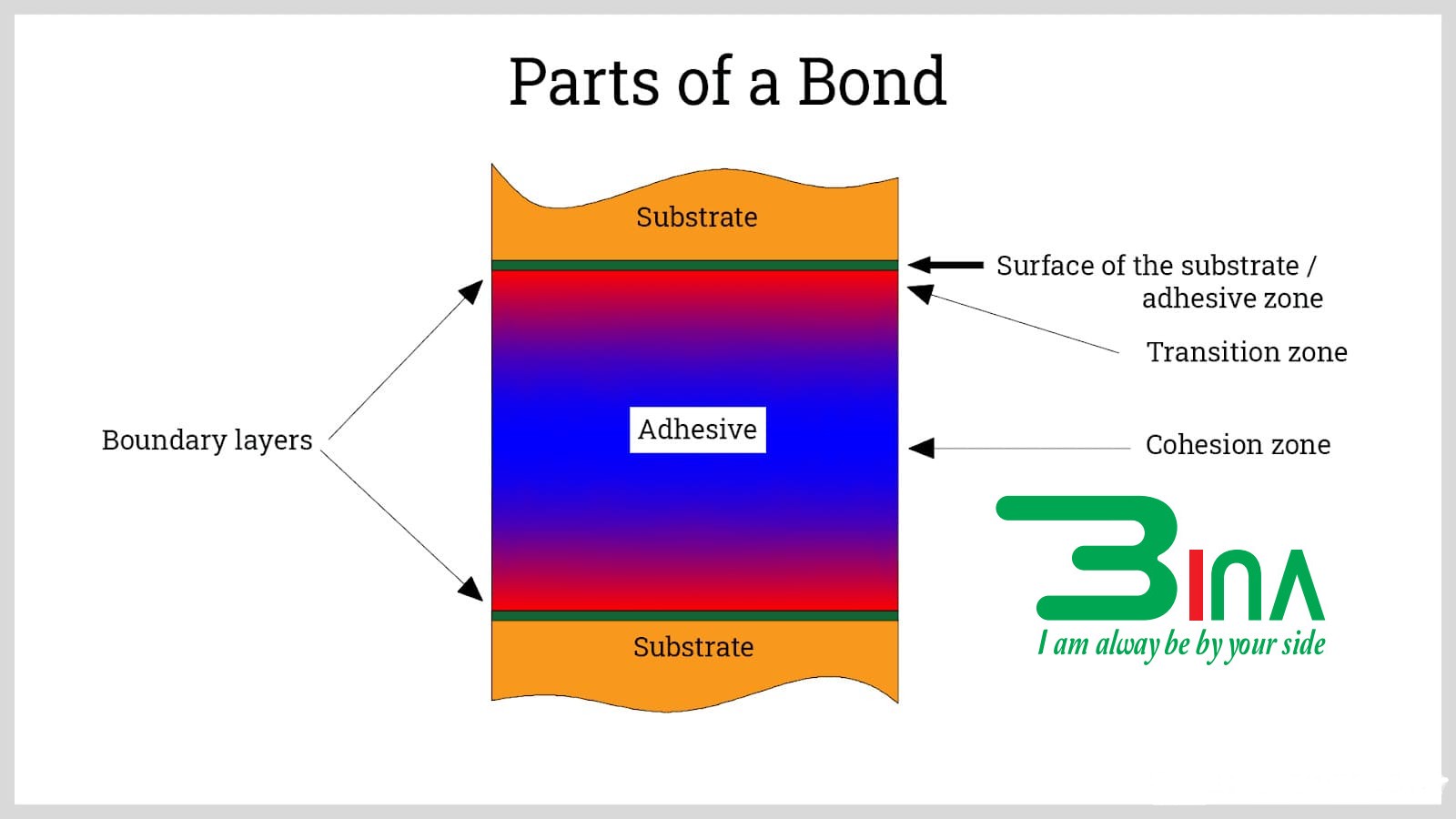

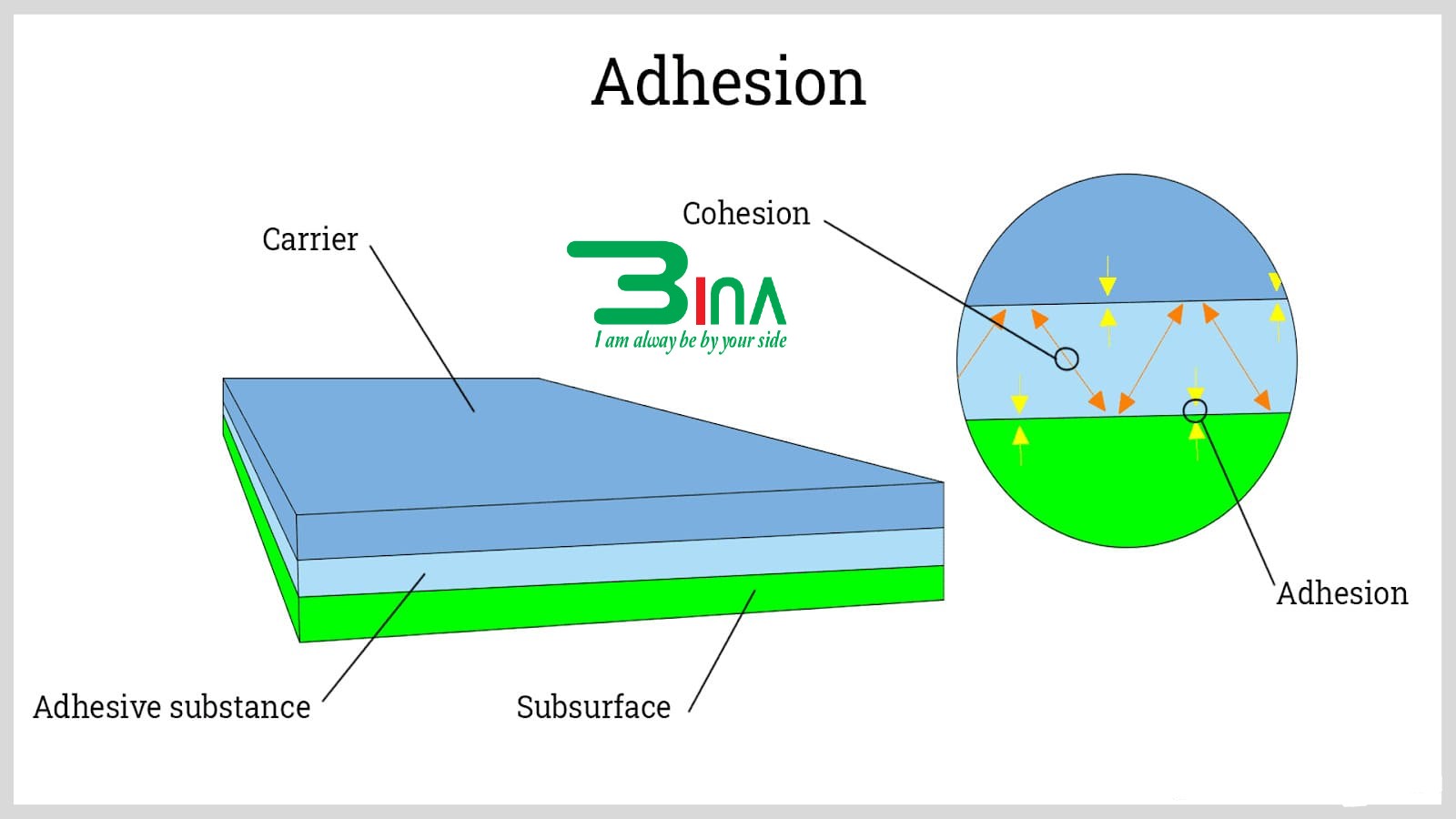

- Khoa học về độ bám dính: Nguyên lý bám dính liên quan đến khả năng của các chất khác nhau liên kết các bề mặt với nhau thông qua liên kết phân tử, trong đó một loại phân tử dính vào loại khác. Ngoài ra, sự gắn kết đóng một vai trò trong quá trình này, vì các phân tử cũng dính vào nhau. và sự gắn kết: các phân tử kết dính bám vào bề mặt (chất nền) và với chính chúng. Cả hai tương tác này đều rất quan trọng để băng dính bám chặt và giữ nguyên vị trí trên bề mặt.

- Các bộ phận của liên kết: Lớp liên kết của băng dính, như được minh họa trong hình ảnh bên dưới, cho thấy mặt cắt ngang của liên kết. Lớp này bao gồm ba khu vực riêng biệt: vùng bám dính, vùng kết dính và lớp chuyển tiếp.

|

Một số cơ chế cho phép hai bề mặt dính vào nhau dựa trên bốn nguyên tắc cơ bản tạo điều kiện thuận lợi cho việc liên kết băng dính với bề mặt nền.

- Độ bám dính hóa học: Độ bám dính hóa học được xác định bằng sự tiếp xúc phân tử giữa chất nền và chất kết dính, với các liên kết hình thành giữa các phân tử của chất kết dính và bề mặt chất nền. Đây là cơ chế kết dính mạnh nhất.

- Độ bám dính lồng vào nhau cơ học: Độ bám dính lồng vào nhau cơ học xảy ra khi chất kết dính chảy vào các lỗ của chất nền, làm tăng sự tiếp xúc giữa chất kết dính và chất nền. Dòng chảy tiếp tục với băng liên kết, từ từ khiến nó tạo nên độ bền.

- Độ bám dính khuếch tán: Trong độ bám dính khuếch tán, chất kết dính thâm nhập và vướng vào chất nền polyme, tạo ra một bề mặt tiếp xúc với các chuỗi polyme vướng víu để liên kết chất nền và chất kết dính.

- Độ bám dính tĩnh điện: Độ bám dính tĩnh điện đề cập đến lực hút giữa hai bề mặt tích điện trái dấu hút chúng lại với nhau.

Cơ chế hoạt động

Nguyên tắc bám dính dựa trên lý thuyết hấp thụ, lý thuyết này cho thấy các chất bám dính do sự tương tác giữa các phân tử của chúng. Lý thuyết này được hỗ trợ bởi bốn cơ chế chính tạo điều kiện thuận lợi cho sự bám dính.

Để chất kết dính có hiệu quả, chúng phải được phủ khắp bề mặt của chất nền. Trong quá trình bám dính, lớp keo của băng dính sẽ gắn vào các phân tử bề mặt của chất nền như thể có hàng triệu nam châm nhỏ đang hút nhau. tương tác, tạo ra một kết nối hóa học mạnh mẽ. Quá trình này, được gọi là hấp thụ hóa học, liên quan đến việc hình thành một thực thể hóa học mới thông qua sự kết hợp giữa chất kết dính và chất nền.

|

- Độ bám dính: Độ bám dính là khả năng của một chất kết dính bám vào bề mặt khác bằng một trong bốn cơ chế hút giữa các vật liệu. Khi các phân tử kết dính tiếp xúc với chất nền, độ bám dính xảy ra ở cấp độ vi mô thông qua lực liên phân tử. về lực van der Waals liên quan đến lực liên phân tử yếu.

Khái niệm lực van der Waal phụ thuộc vào khoảng cách. Khi các phân tử ở gần, lực của chúng là lực hút. Nếu khoảng cách là 0,6 nanomet thì lực đó yếu và không thể nhìn thấy. Khi khoảng cách nhỏ hơn 0,6 nanomet thì lực hút sẽ xảy ra. nguyên tắc bám dính cơ bản.

Năng lượng bề mặt xác định độ ẩm của chất nền khi nó tiếp xúc với chất kết dính. Độ ẩm của chất kết dính cho phép nó xuyên qua bề mặt chất nền để tạo thành liên kết bằng một trong bốn cơ chế kết dính.

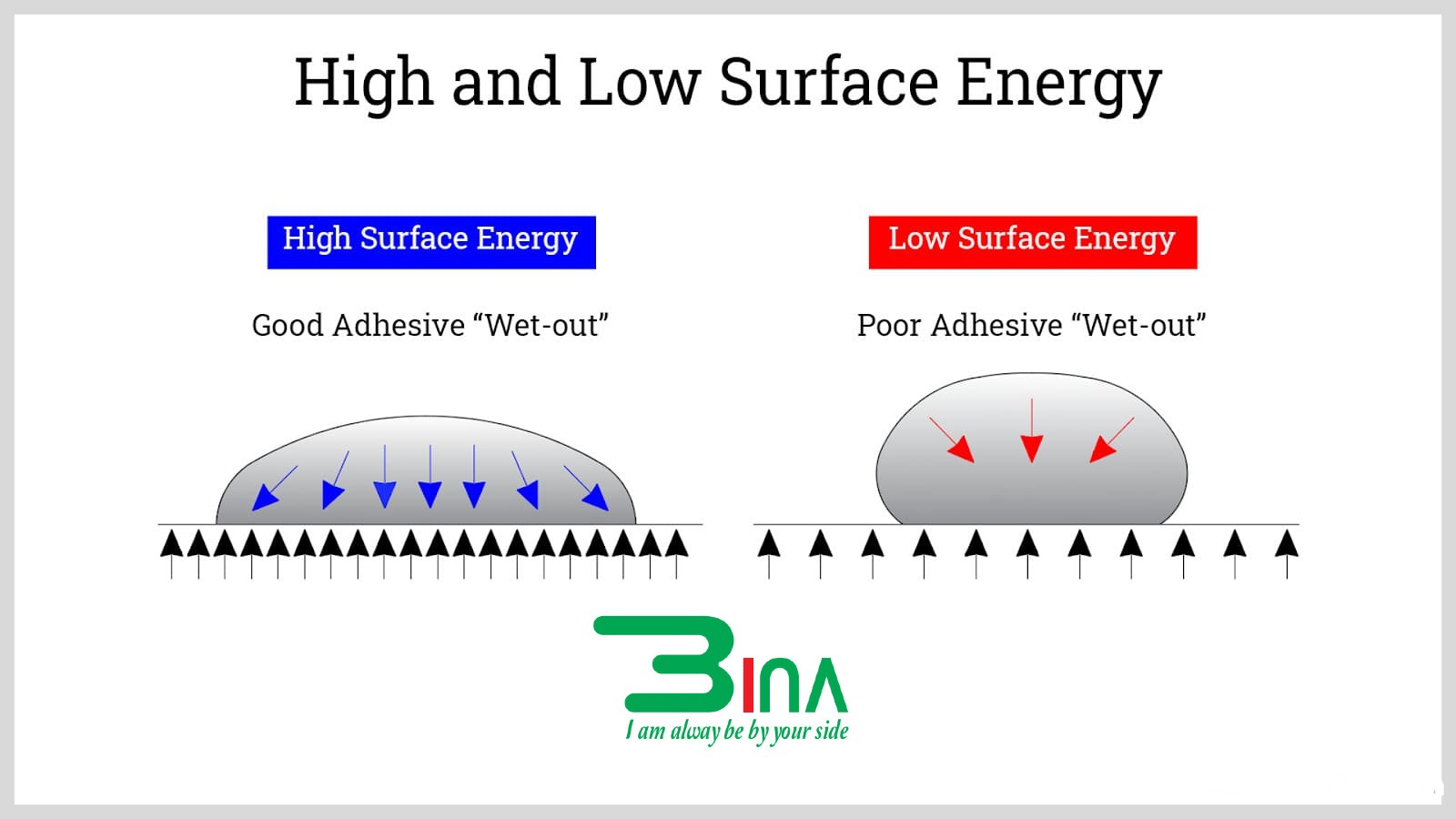

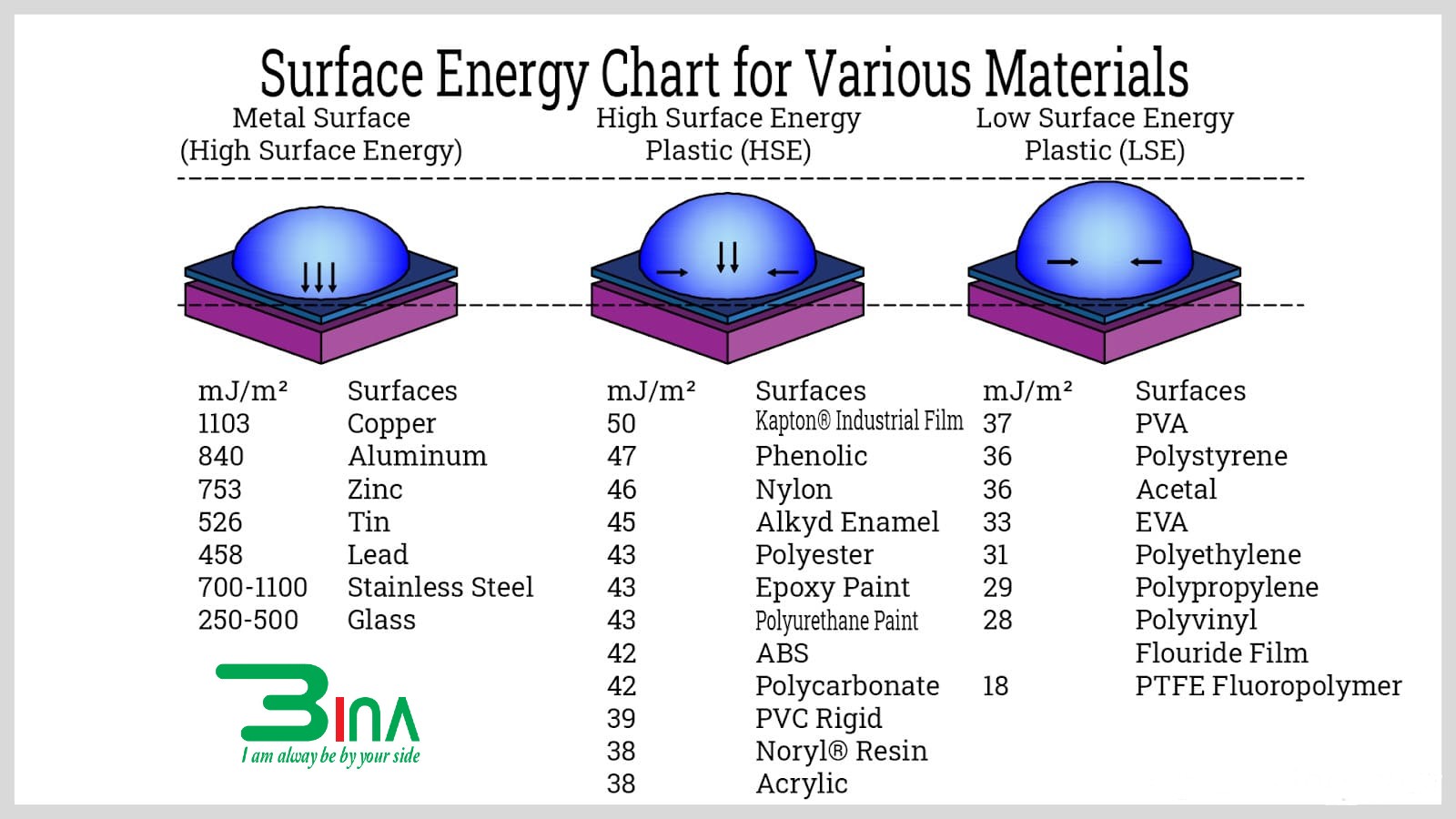

Năng lượng bề mặt là tổng của các lực liên phân tử liên quan đến năng lượng hút và lực đẩy của chúng và cách chất lỏng tác dụng lực lên bề mặt chất rắn. Khi chất nền có năng lượng bề mặt cao, chất kết dính dễ dàng chảy qua nó và bao phủ nhiều diện tích hơn. – Chất nền năng lượng là polycarbonate, polyvinyl clorua và kẽm.

Nếu chất nền có năng lượng bề mặt thấp, chất kết dính sẽ hình thành dưới dạng “các hạt nhỏ” bao phủ một diện tích nhỏ. Các loại chất nền có năng lượng bề mặt thấp bao gồm polytetrafluoroethylene (PTFE), cao su và sơn tĩnh điện.

|

Các chất gây ô nhiễm bề mặt làm giảm năng lượng bề mặt và ngăn chặn sự kết hợp của chất kết dính với chất nền. Các loại chất gây ô nhiễm bề mặt bao gồm bụi, dấu vân tay, dầu, mỡ, độ ẩm và các dạng cặn khác nhau, chẳng hạn như lớp phủ. của bề mặt là cần thiết, giúp loại bỏ các chất gây ô nhiễm bề mặt, tăng cường năng lượng bề mặt và cải thiện liên kết bám dính.

- Lực dính: Lực dính là sự liên kết của các chuỗi phân tử của băng được biểu thị bằng khả năng chống cắt hoặc lực giữ xảy ra sau khi liên kết. Khi băng có độ bám dính tốt, nó có khả năng chịu được nhiệt độ cao, độ nhớt thấp và khả năng giữ đặc biệt mạnh.

Lực kết dính thu hút các phân tử của chất lỏng bằng cách kéo chúng vào trong. Các phân tử bề mặt của chất lỏng có lực hấp dẫn liên kết chúng lại với nhau, một hiện tượng tạo nên đặc tính của chất lỏng được gọi là sức căng bề mặt.

Trong độ bám dính, sức căng bề mặt là khả năng của chất kết dính chống lại sự biến dạng trên bề mặt chất rắn, làm giảm diện tích bề mặt của nó. Trong trường hợp băng dính, các phân tử của chất kết dính phải có lực kết dính mạnh để giữ và duy trì độ bám dính. trái phiếu.

Băng keo silicon có độ bám dính tốt với năng lượng bề mặt thấp nhưng có khả năng chịu nhiệt và chịu thời tiết tốt với đặc tính cách điện và kháng hóa chất tốt.

Độ bám dính và độ kết dính là những đặc tính mà các kỹ sư cân nhắc khi thiết kế băng keo. Hai lực này phối hợp với nhau để tạo thành các liên kết bền và nhất quán tạo nên chất nền có năng lượng bề mặt cao cho chất kết dính có sức căng bề mặt thấp. Để có khả năng làm ướt tốt, lực dính phải lớn hơn lực dính và lực dính. tiếp xúc ở góc nhỏ hơn 90°.

|

- Độ bám dính: Hệ số dính đề cập đến cách băng dính nhạy với áp suất dính vào bề mặt khi áp suất tối thiểu được áp dụng. Chất kết dính được kích hoạt bởi áp suất 14,5 psi đến 29 psi. Khoảng thời gian áp suất thay đổi tùy theo loại chất kết dính và bản chất của chất kết dính. chất nền và độ đồng nhất của bề mặt chất nền Khi băng dính có độ bám dính cao thì cần ít thời gian và áp lực hơn để đảm bảo độ bám dính thích hợp.

Vật liệu đàn hồi nhớt có tính nhớt và đàn hồi. Chúng hoạt động giống như chất lỏng và chất rắn đàn hồi và có các hạt kết nối tạm thời. Tính linh hoạt của chúng cho phép chúng trượt dọc theo nhau như chất lỏng. Khi áp suất thấp vào băng, độ nhớt của nó giảm, khiến chất kết dính chảy ra. lên chất nền ở mức độ vi mô, đặc tính đàn hồi của nó giúp nó lấy lại độ nhớt để tạo thành lực liên phân tử mạnh với chất nền.

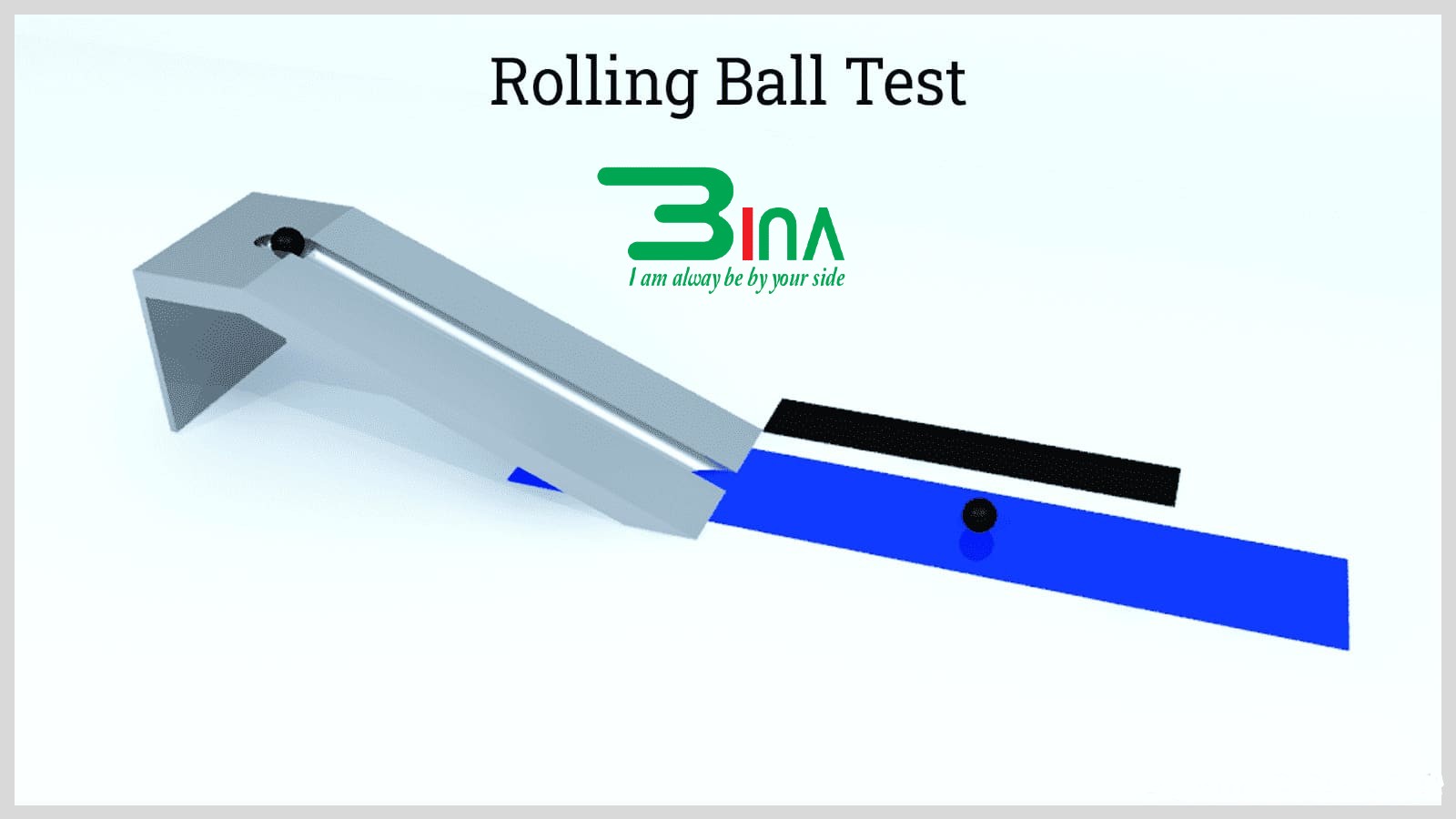

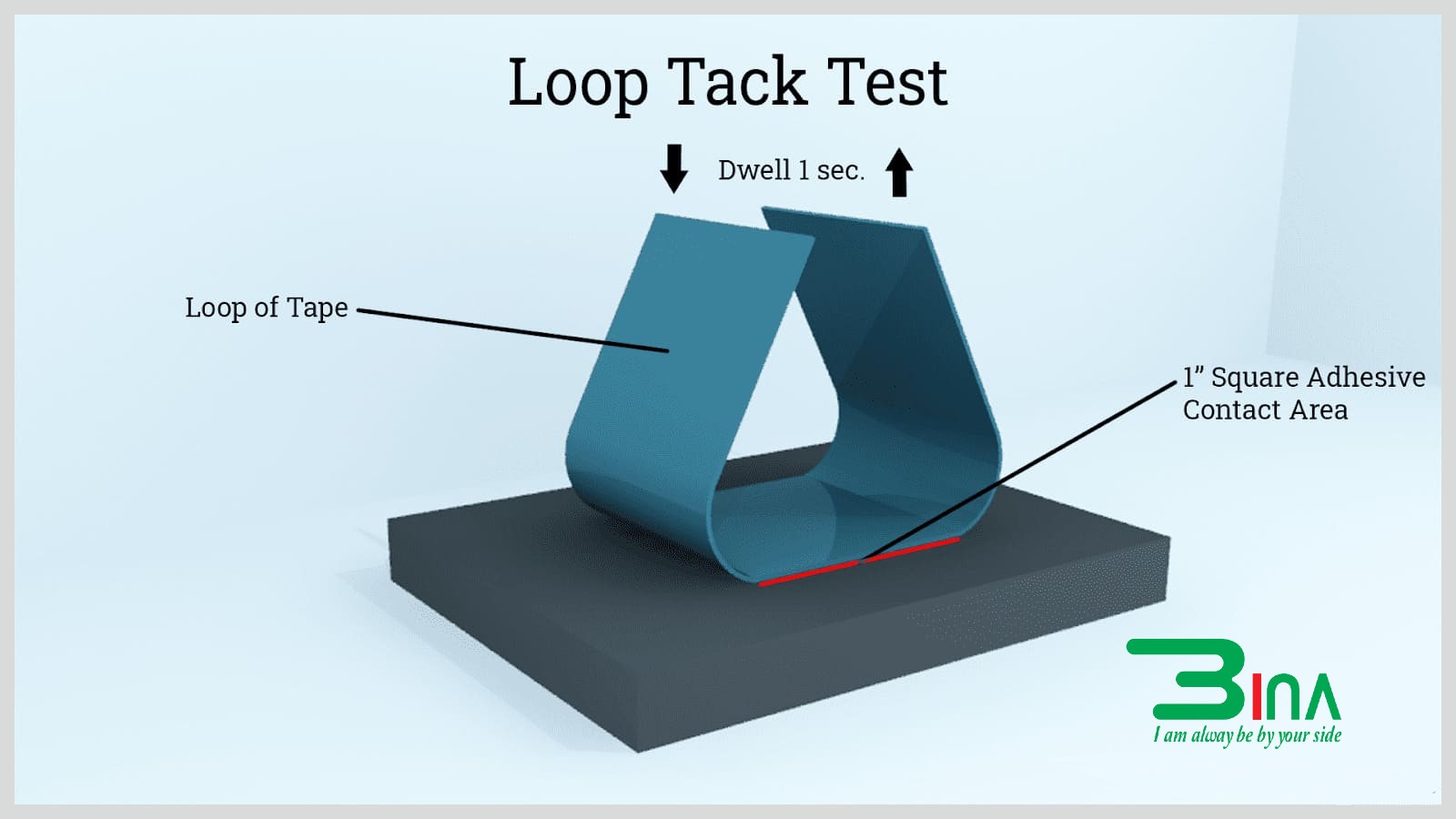

Thử nghiệm bóng lăn và độ dính vòng được sử dụng làm kiểm tra kiểm soát chất lượng để đánh giá độ dính của băng dính.

- Kiểm tra bóng lăn: Kiểm tra bóng lăn trực tiếp đo đặc tính bám dính của băng dính. Một quả bóng thép có trọng lượng và đường kính tiêu chuẩn được lăn từ đầu một rãnh nghiêng bao gồm mặt dính của băng. quãng đường bóng di chuyển trên đường băng dính; khoảng cách càng ngắn thì lực bám càng lớn.

- Kiểm tra độ bám vòng: Kiểm tra độ bám vòng là một phương pháp định lượng và có thể lặp lại để đánh giá độ bám dính của băng dính. Một vòng băng dính được gắn vào đầu dò của máy kiểm tra độ bền kéo. trước khi một công cụ kéo nó đi. Các giá trị số về độ bền kéo của liên kết được ghi lại và đánh giá.

|

Năng lượng bề mặt: Năng lượng bề mặt là lực hút hoặc lực đẩy giữa chất nền và vật liệu khác. Khi bề mặt có năng lượng bề mặt cao (HSE), các phân tử dễ dàng chảy trên bề mặt. Với năng lượng bề mặt thấp (LSE), chất lỏng sẽ tạo thành hạt thay vì chảy. Trong trường hợp chất kết dính, năng lượng bề mặt ảnh hưởng đến khả năng làm ướt chất nền của chất kết dính.

Các bề mặt có LSE khó liên kết vì bề mặt chống lại sự làm ướt của chất kết dính, tạo ra sự tiếp xúc và bám dính bề mặt thấp. Với HSE, chất kết dính dễ dàng bị ướt, với sự tiếp xúc bề mặt tăng lên tạo thành một liên kết bền chặt.

Để băng dính liên kết với chất nền LSE, bề mặt phải được sửa đổi bằng cách thay đổi thành phần hóa học để tăng năng lượng bề mặt. Ngoài ra, có thể sử dụng các kỹ thuật như dùng ngọn lửa, xử lý bằng plasma, khắc axit và dung môi chất kết dính có khả năng liên kết với chất nền LSE có chứa chất kết dính acrylic biến tính và chất kết dính tổng hợp thường được sử dụng vì chúng mềm và chảy tốt.

|

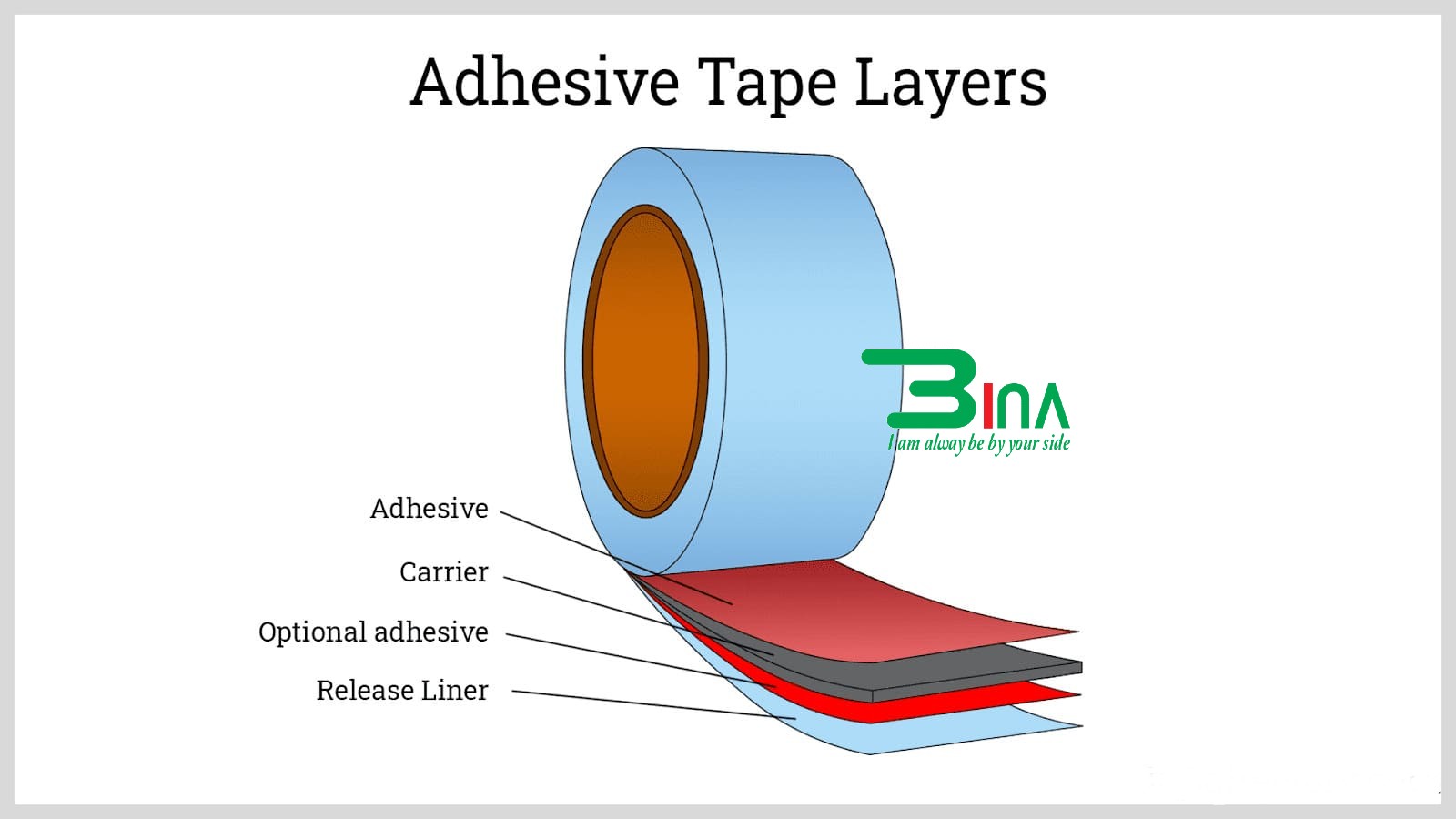

Băng dính gồm những thành phần và chủng loại nào?

Băng dính thường bao gồm chất mang, chất kết dính và lớp lót. Mặc dù không phải tất cả băng dính đều yêu cầu tất cả các thành phần này nhưng sự hiện diện của chúng phụ thuộc vào đặc tính cụ thể của vật liệu băng và mục đích sử dụng của nó là rất quan trọng, đặc biệt khi có các quá trình tiếp theo như cắt Băng dính có thể có các thành phần sau:

Vật liệu nền

Vật liệu mang, còn được gọi là vật liệu nền, là một màng mỏng, dẻo để giữ chất kết dính. Việc lựa chọn vật liệu mang có thể khác nhau tùy theo mục đích sử dụng băng dính và có thể bao gồm các loại sau:

- Màng nhựa: Màng nhựa là chất mang được sử dụng rộng rãi cho băng dính. Nó có tính linh hoạt, độ bền kéo cao và khả năng chống chịu thời tiết tốt. Màu sắc và độ trong suốt của nó có thể được tùy chỉnh và có thể được in dễ dàng.

- Màng polyester-polyethylene: Màng polyester-polyethylene có đặc tính cách nhiệt và cách điện cũng như bề mặt chống trầy xước.

Màng Polyvinyl Clorua (PVC): Băng dính PVC được đánh giá cao về khả năng chống hóa chất, chống ẩm và chống cháy, độ bền cao và độ bền kéo cao. Băng PVC thường được sử dụng cho các ứng dụng gia dụng và điện, đòi hỏi băng dính phải bền và chịu được lực kéo đưa ra một trái phiếu bán vĩnh viễn.

|

- Lá kim loại: Chất mang lá kim loại được đánh giá cao nhờ khả năng chịu được nhiệt độ khắc nghiệt, độ ẩm cao và tính dẫn điện tuyệt vời. Chất mang lá kim loại thường được làm bằng nhôm, đồng hoặc kẽm và được sử dụng để liên kết các bộ phận điện. một màng nhựa hoặc giấy để tăng độ bền của nó.

- Giấy: Chất mang giấy thích hợp cho các ứng dụng nhẹ và trang trí. Nó có thể dễ dàng tùy chỉnh và in. Nó có thể được ép với các vật liệu khác để cải thiện độ bền kéo của chúng, vì màng giấy thường dễ gãy. băng và băng giấy, được sử dụng để dán hộp và vật liệu đóng gói, và băng phẫu thuật dễ vỡ Kẽm mang lại màu trắng cho tất cả các loại băng y tế và mang lại đặc tính kháng khuẩn.

- Vải: Chất mang vải giúp băng dính có tính linh hoạt và khả năng chịu nhiệt bổ sung. Nó thường được kết hợp với các vật liệu mang khác. Một biến thể của băng phẫu thuật có chất mang bằng vải cho phép thoáng khí.

- Sợi thủy tinh: Chất mang sợi thủy tinh trong băng dính mang lại sự ổn định về kích thước và nhiệt. Nó không co lại trong môi trường khắc nghiệt. Nó có thể được gia cố bằng các loại vật liệu khác để tạo ra tấm cán mỏng có độ dẻo và độ bền kéo cao hơn kính PTFE và tấm nhôm sợi thủy tinh.

Chất kết dính

Chất kết dính là thành phần chính trong tất cả các loại băng dính. Chúng là những chất polyme được bôi lên các bề mặt để liên kết chúng lại với nhau và chống lại sự phân tách. Dưới đây là một số loại chất kết dính thường được sử dụng:

Chất kết dính cao su: Những chất kết dính này không tốn kém và dành cho các ứng dụng có ứng suất thấp và ở nhiệt độ phòng. Tuy nhiên, nhiệt và tia cực tím được thêm vào các chất biến tính. bức xạ ảnh hưởng xấu đến hiệu suất của chất kết dính cao su. Chất kết dính cao su thường được sử dụng trong băng keo, băng che và băng dán thùng carton. Nó có thể được làm từ cao su tự nhiên hoặc cao su tổng hợp.

Chất kết dính cao su tự nhiên: Loại này có độ bám dính và độ bền cắt cao hơn. Nó cũng có thể được loại bỏ một cách sạch sẽ.

Chất kết dính cao su tổng hợp: Chúng được các nhà sản xuất pha chế và cung cấp độ bám dính tốt hơn và khả năng chống cắt cao hơn. Các loại chất kết dính cao su tổng hợp là:

- Keo cao su dung môi có độ bám dính tốt hơn cao su tự nhiên khi tiếp xúc với nhiệt và môi trường khắc nghiệt nhưng vẫn có khả năng chống tia UV kém.

- Chất kết dính cao su nóng chảy chỉ thích hợp cho các ứng dụng có nhiệt độ nóng chảy thấp gây ra sự thay đổi pha khiến nó hoạt động kém hơn ở nhiệt độ thấp hơn.

- Chất kết dính cao su Butyl có khả năng chống lại cả tia cực tím và điều kiện môi trường khắc nghiệt nhưng có độ bền cơ học thấp hơn.

- Chất kết dính acrylic: Acrylic là chất kết dính hiệu suất cao dựa trên monome acrylic polyme hóa. Chúng khắc phục những điểm yếu của chất kết dính cao su có khả năng chống bức xạ UV, nhiệt độ cao, sự tấn công hóa học và quá trình oxy hóa. thời gian thi công và trở nên chắc chắn hơn nhiều khi keo đông kết.

Chất kết dính acrylic có sẵn dưới dạng chất kết dính gốc nước hoặc gốc dung môi:

- Chất kết dính acrylic gốc nước: Loại này còn được gọi là chất kết dính acrylic nhũ tương. Chúng có các hợp chất polyme phân tán trong nước và được bao quanh bởi chất hoạt động bề mặt làm giảm năng lượng bề mặt của polyme acrylic, làm tăng khả năng thấm ướt của bề mặt được liên kết với nước. Chất kết dính gốc acrylic không đắt so với chất kết dính gốc dung môi. Tuy nhiên, do gốc nước nên những chất kết dính này có khả năng chống ẩm và nhiệt kém hơn.

- Chất kết dính acrylic gốc dung môi: Loại này có polyme acrylic hòa tan trong dung môi, tạo ra liên kết bền hơn, được giữ lại tốt hơn theo thời gian và có khả năng chịu được các điều kiện khắc nghiệt hơn so với các chất kết dính gốc nước.

- Chất kết dính silicon: Chúng được coi là chất kết dính đắt tiền nhất được sử dụng trong băng. Trong số các loại băng dính, chúng có thể chịu được nhiệt độ cao nhất lên tới 475°F (246°C). Chúng cũng có khả năng kháng bức xạ UV và hóa chất tuyệt vời. có độ bền liên kết ban đầu thấp, trở nên cứng hơn đáng kể khi chất kết dính đông lại kể từ thời điểm sử dụng.

Chất kết dính silicon được tìm thấy trong các loại băng chủ yếu được sử dụng trong ngành công nghiệp điện tử, nơi lượng nhiệt đáng kể được tiêu tán trong các linh kiện điện tử. Những chất kết dính này cũng được tìm thấy trong băng nối và băng dính teflon PTFE.

|

Phát hành lót

Lớp lót chống dính rất cần thiết cho băng phủ hai lớp và băng chuyển chất kết dính. Lớp này được loại bỏ trước khi dán băng lên bề mặt. Nó duy trì độ dính của chất kết dính cho đến khi sử dụng và ngăn không cho nó bám dính sớm vào chất mang.

Có những loại băng dính nào?

Băng dính được phân loại dựa trên cấu hình của chất mang, chất kết dính và lớp lót nhả:

- Băng có lớp phủ đơn: Băng có lớp phủ đơn là cấu hình cơ bản nhất của băng dính. Màng dính chỉ được tìm thấy ở một mặt của vật mang. Mặt ngoài của vật mang có thể được phủ một chất giải phóng để giúp bung băng, hoặc một lớp băng. Có thể sử dụng lớp lót nhả. Các ví dụ điển hình của băng được phủ một lớp là băng keo điện, băng keo, băng che, v.v.

- Băng chuyển dính: Loại này dùng để liên kết rời rạc, liền mạch giữa hai lớp nền. Lớp màng dính không được hỗ trợ được bảo vệ bằng một lớp lót tháo ra, lớp này sẽ được bóc ra sau khi liên kết với lớp nền thứ hai sau đó được gắn vào mặt còn lại của. màng dính. Lớp lót giải phóng được sử dụng trên cả hai mặt của chất kết dính để hỗ trợ việc tách nó. Không giống như băng keo hai lớp, khả năng chịu nhiệt của băng keo chuyển chỉ bị giới hạn bởi đặc tính của chính chất kết dính.

- Băng keo hai lớp: Loại này bao gồm vật liệu nền có màng dính được dán trên cả hai mặt. Một lớp lót được sử dụng để tách các lớp dính.

Băng keo hai lớp được sử dụng để liên kết các chất nền có đặc tính bề mặt khác nhau đòi hỏi các yêu cầu liên kết khác nhau. Nó có khả năng tùy biến cao và độ dày của chất kết dính có thể thay đổi ở các mặt đối diện. Khả năng chịu nhiệt của băng keo hai lớp tùy thuộc vào từng loại thuộc tính của người vận chuyển nó.

|

Ưu điểm của băng dính là gì?

Băng dính nhạy áp có nhiều ưu điểm so với keo, chất kết dính và các phương pháp buộc chặt khác, bao gồm:

- Việc xử lý là không cần thiết. Chất kết dính trải qua quá trình thay đổi pha không thể đảo ngược (từ chất lỏng sang chất rắn) để tạo ra lực kết dính và lực kết dính mạnh mẽ, nó có thể dễ dàng chảy và đông kết trên bề mặt mà không cần nhiệt hoặc thời gian lưu hóa hoặc sấy khô lâu. Đặc tính chất lỏng của chất kết dính nhạy áp lực thay đổi nhanh chóng do tính đàn hồi nhớt của nó.

- Tạo ra một liên kết không bị căng thẳng. Các bộ phận buộc chặt cơ học truyền thống như ốc vít, bu lông, đai ốc và ghim cần phải xuyên và đục lỗ vật liệu, tạo ra các điểm ứng suất khi chịu nhiều lực.

- Độ dày keo đồng nhất. Lớp keo dính trên băng dính nhạy áp lực được thiết kế có độ dày đồng đều, mang lại độ bám dính chính xác trên các bề mặt phẳng. Việc sử dụng keo dính bằng tay có xu hướng lãng phí nếu sử dụng quá nhiều hoặc tạo ra liên kết yếu nếu không đủ.

Chức năng của băng dính không chỉ giới hạn ở việc nối hai hoặc nhiều chất nền. Băng dính còn có thể dùng để:

- Bảo vệ và che chắn các đồ vật có giá trị khỏi trầy xước, va đập, ẩm ướt, hóa chất và bụi bẩn

- Vá các lỗ trên đồ vật

- Bịt kín các lỗ hở

- Trang trí và dán nhãn các đồ vật vì băng dính có thể tùy chỉnh

- Tạo ra một liên kết sạch. Băng dính chịu áp lực mang đến một liên kết không bị lộn xộn, không giống như keo và chất kết dính dạng lỏng. Điều này có lợi cho việc bảo tồn giá trị thẩm mỹ của đồ vật.

- Thuận tiện khi sử dụng. Không cần dụng cụ đặc biệt khi sử dụng băng dính trong quá trình thi công. Việc cắt và dán lên bề mặt có thể được thực hiện bằng tay. Băng dính cũng dễ dàng bảo quản và không chiếm diện tích lớn.

Băng dính nhạy áp có thể không phù hợp trong một số trường hợp. Chúng không phù hợp để liên kết một số loại mối nối và vật liệu dành cho các ứng dụng chịu ứng suất cao do độ bền liên kết hạn chế của chúng tạo ra lực dính yếu hơn so với băng dính nhạy áp. keo và chất bịt kín.

Chúng cũng hoạt động kém ở nhiệt độ cao và thấp. Độ bám dính phụ thuộc vào nhiệt độ của chất nền. Liên kết kém được tạo ra khi nhiệt độ của chất nền thấp. Ở nhiệt độ cao, độ nhớt của chất kết dính giảm, khiến liên kết yếu đi. Keo và chất bịt kín được ưu tiên sử dụng khi các vật thể tiếp xúc với chu kỳ nhiệt. Chất kết dính nhạy cảm với áp suất cũng nhạy cảm với bức xạ UV và các tác nhân oxy hóa.

|

Băng keo in logo

- Tham gia cùng hàng ngàn thương hiệu gia dụng sử dụng và ưa chuộng máy in băng keo hàng đầu của Việt Nam.

- Có sẵn các chiều rộng bản in: 24mm, 36mm, 48mm, 72mm, 144mm và 288mm.

- In bất kỳ màu PMS nào, với tối đa 4 màu trên băng keo của bạn.

- Có nhiều loại băng keo khác nhau bao gồm các tùy chọn thân thiện với môi trường.

- Có hỗ trợ thiết kế với các nhà thiết kế chuyên nghiệp tại chỗ của chúng tôi.

- In nhanh trong vòng bốn ngày làm việc, thời gian giao hàng nhanh theo tiêu chuẩn với dịch vụ in tại nhà máy sản xuất Melbourne của chúng tôi để đáp ứng các yêu cầu của bạn.

Cá nhân hóa bao bì của bạn bằng băng keo đóng gói tùy chỉnh

Băng keo in logo đóng gói tùy chỉnh là một cách tuyệt vời để quảng bá logo và cá nhân hóa bao bì của bạn. Sử dụng băng keo đóng gói tùy chỉnh để hiển thị logo và thông điệp của bạn, giúp thương hiệu của bạn dễ nhận biết hơn. Chọn màu sắc, đồ họa và văn bản của riêng bạn hoặc in logo của bạn trên băng keo đóng gói để có trải nghiệm mở hộp thú vị và hấp dẫn.

Băng keo đóng gói có thương hiệu tùy chỉnh tạo thêm nét chuyên nghiệp cho các gói hàng của bạn và tăng cường tính bảo mật và bảo vệ trong quá trình vận chuyển. Chúng tôi có thể in thông điệp tùy chỉnh để xác định nội dung hoặc hướng dẫn xử lý. Bạn cũng có thể sử dụng băng keo đóng gói tùy chỉnh cho các chương trình khuyến mãi, ưu đãi đặc biệt hoặc mã QR hướng khách hàng đến trang web của bạn.

|

5 ưu điểm của băng dính in chữ, băng keo in logo

- Khả năng hiển thị thương hiệu: Hiển thị logo, khẩu hiệu hoặc thông điệp tùy chỉnh của công ty bạn trên mọi gói hàng. Mỗi dải băng keo đóng vai trò như một bảng quảng cáo di động, đưa thương hiệu của bạn đến vô số cửa nhà và tăng khả năng hiển thị của bạn.

- Thiết kế tùy chỉnh: Chọn tối đa 4 màu để in, bao gồm tùy chọn phù hợp với màu PMS bạn đã chọn để đảm bảo tính nhất quán của thương hiệu. Chọn màu sắc đậm và thiết kế phức tạp.

- Tính chuyên nghiệp: Một hộp được dán băng keo có thương hiệu thể hiện sự chú ý đến từng chi tiết và sự tận tâm của bạn đối với chất lượng. Băng keo đóng gói in tạo dựng lòng tin và tăng thêm giá trị cảm nhận. Nó cho khách hàng thấy rằng bạn coi trọng toàn bộ trải nghiệm mua sắm của họ.

- Thông điệp mang tính thông tin: Băng keo đóng gói in của chúng tôi có thể mang nhiều thứ hơn là chỉ thương hiệu của bạn. Sử dụng nó để hiển thị hướng dẫn xử lý, nhận dạng nội dung, lời khuyên về lưu trữ hoặc thậm chí là yêu cầu về nhiệt độ. Một công cụ đa năng cung cấp thông tin và bảo mật hiện có.

- Khuyến mại: In mã QR và các ưu đãi đặc biệt trên bao bì của bạn. Thu hút khách hàng và khuyến khích họ truy cập trang web của bạn. Bao bì của bạn có thể trở thành một công cụ tiếp thị với băng keo đóng gói in.

|

Tuỳ chọn in băng keo in logo

Cấp độ và loại keo dán: Polypropylene với keo nóng chảy hoặc PVC với keo cao su tự nhiên.

- Kích thước cuộn: Chúng tôi có thể tùy chỉnh nhiều chiều rộng băng keo đóng gói khác nhau bao gồm 24mm, 36mm, 48mm, 72mm và 144mm. Chiều dài cuộn tiêu chuẩn của băng keo đóng gói in của chúng tôi là 100 mét, phù hợp với máy phân phối băng keo cầm tay thông thường.

- Tùy chọn in: Có sẵn tối đa 4 màu, biến băng keo đóng gói của bạn thành vật mang hình ảnh thương hiệu của bạn một cách hấp dẫn về mặt thị giác. Chúng tôi có thể in màu PMS theo lựa chọn của bạn để phù hợp với thương hiệu của bạn.

- Chọn từ nhiều màu cơ bản: Trong suốt, trắng, cam huỳnh quang, đỏ, vàng hoặc xanh lá cây để tôn lên thiết kế của bạn. (Cấp PP chỉ cung cấp trong suốt và trắng)

- Lớp phủ và in ngược: In tối đa 3 màu cộng với lớp phủ màu nền (lớp phủ màu được bao gồm dưới dạng một màu).

- Đơn hàng tối thiểu: MOQ cho băng keo đóng gói tùy chỉnh là một thùng các tông. Số lượng cuộn trên mỗi hộp dao động từ 12 đến 72 cuộn, tùy thuộc vào chiều rộng. 24mm = 72 cuộn, 36mm = 48 cuộn, 48mm = 36 cuộn, 72mm = 24 cuộn, 144mm = 12 cuộn

|

Ứng dụng băng keo in logo

- Bán lẻ và trực tuyến: Tăng cường sự hiện diện thương mại điện tử của bạn và gây ấn tượng với khách hàng bằng trải nghiệm mở hộp có thương hiệu.

- Hậu cần và phân phối: Sử dụng băng keo tùy chỉnh để phân loại hiệu quả và truyền đạt rõ ràng trong toàn bộ chuỗi cung ứng.

- Thực phẩm và đồ uống: Cung cấp thông tin cần thiết như hướng dẫn về nhiệt độ vận chuyển và bảo quản, mã lô hoặc ngày hết hạn.

- Đồ điện tử và hàng dễ vỡ: Sử dụng thông điệp thông tin để đảm bảo xử lý cẩn thận các hàng hóa nhạy cảm của bạn.

Phần kết luận về băng dính in chữ

- Băng dính bao gồm một vật liệu nền được phủ một lớp keo nhạy áp. Chất kết dính nhạy áp lực là vật liệu đàn hồi nhớt giúp bắt đầu chảy và liên kết với áp suất tối thiểu.

- Các thành phần của chất kết dính nhạy cảm với áp lực giải thích cơ chế liên kết của chúng là độ bám dính, độ kết dính và độ bám dính. Độ bám dính là khả năng của chất kết dính bám vào bề mặt của chất nền. Độ dính đề cập đến khả năng chảy của chất kết dính sau khi áp dụng áp suất ban đầu.

- Các phương pháp điển hình được sử dụng để kiểm tra độ bám dính là kiểm tra bóng lăn và kiểm tra độ dính vòng.

- Các thành phần của băng dính là chất mang, chất kết dính và lớp lót nhả. Chất mang là màng mỏng hỗ trợ chất kết dính, thành phần chính của băng dính giúp bảo vệ chất kết dính không bị dính vào chất mang và được bóc ra trước khi dán.

- Các loại băng dính, được phân loại theo cấu hình của các thành phần, là băng keo một lớp, băng keo truyền keo và băng keo hai lớp.

Băng dính có lợi thế hơn so với keo và các dụng cụ buộc chặt khác vì không cần xử lý, độ bám dính không bị căng thẳng và tạo ra một liên kết đồng nhất. Nó rất linh hoạt, không lộn xộn và tiện lợi. - Chất kết dính nhạy áp có thể không phù hợp với một số loại mối nối và vật liệu dành cho các ứng dụng có ứng suất cao. Liên kết kém ở nhiệt độ cao và thấp. Ngoài ra, chúng còn nhạy cảm với bức xạ tia cực tím và quá trình oxy hóa.

Đánh giá

Chưa có đánh giá nào.