Mô tả

Tem nhãn cuộn là gì?

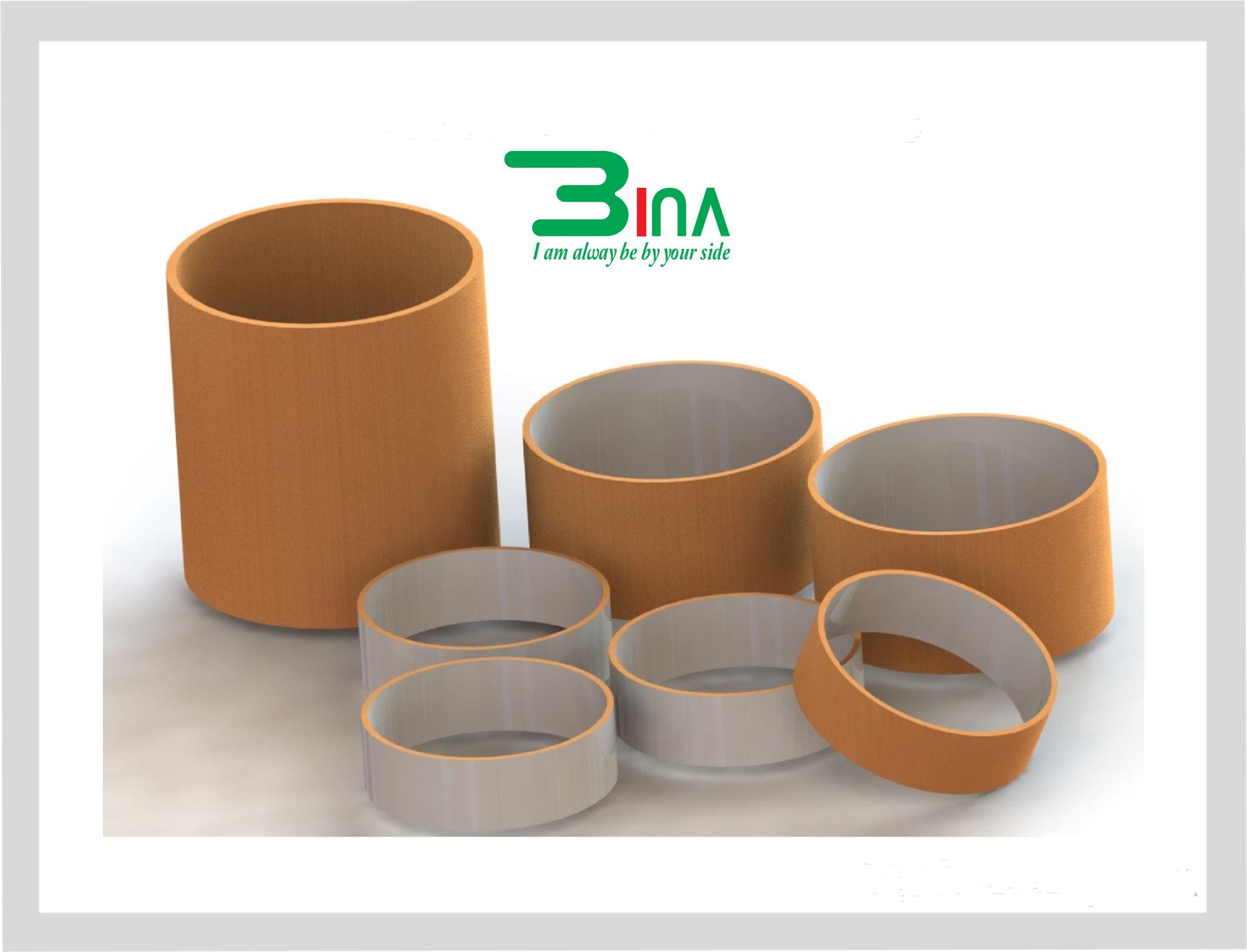

Tem nhãn cuộn là gồm lõi băng và nhãn là một cấu trúc hình trụ chắc chắn nằm ở giữa một cuộn băng hoặc nhãn. Nó giống với lõi của cuộn giấy vệ sinh hoặc khăn giấy nhưng được thiết kế để bền và đàn hồi hơn. Mặc dù có hình dạng tương tự, lõi băng và nhãn khác nhau về độ bền, kích thước, vật liệu và độ dày, với lõi dày hơn được sử dụng cho các loại băng và nhãn lớn hơn.

|

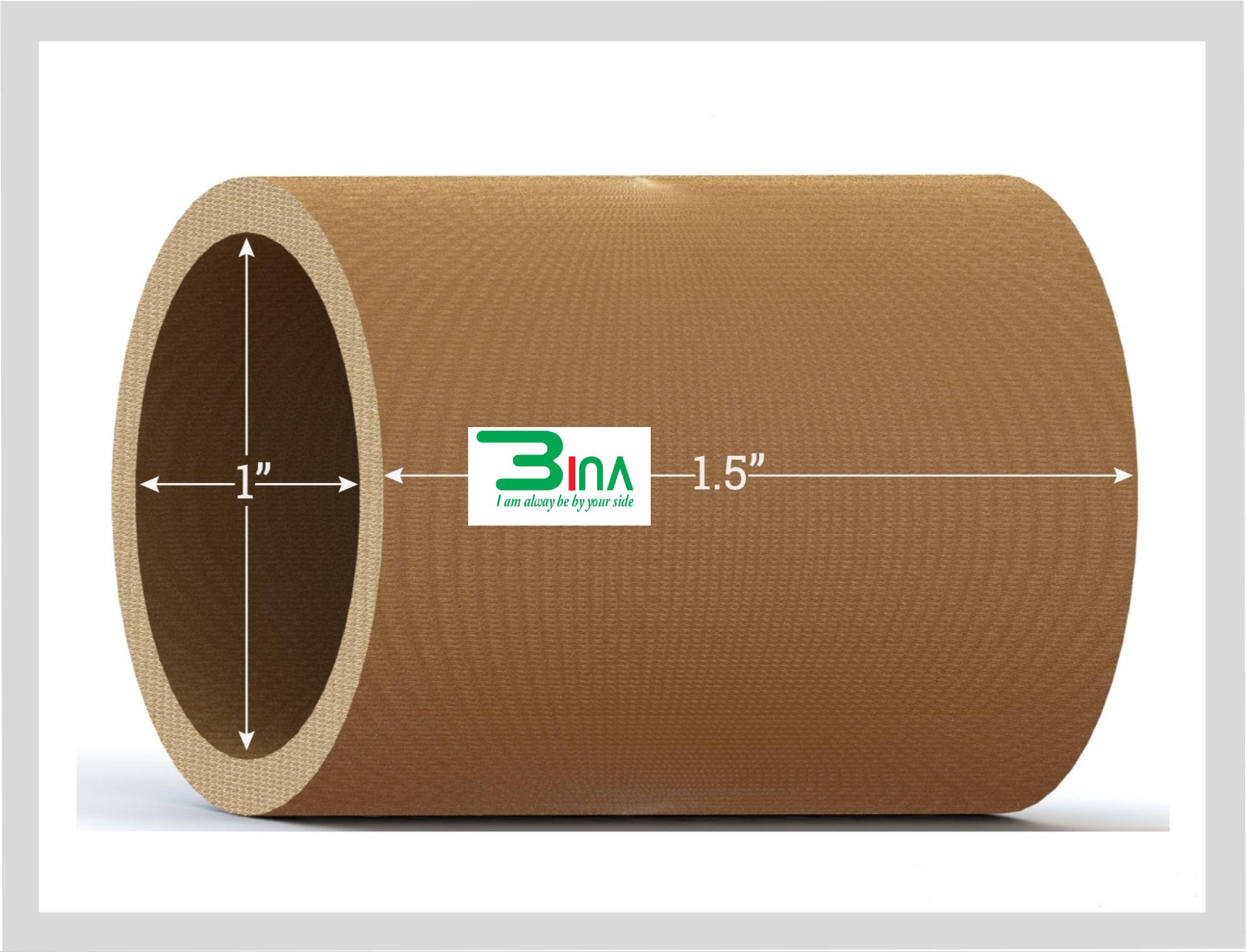

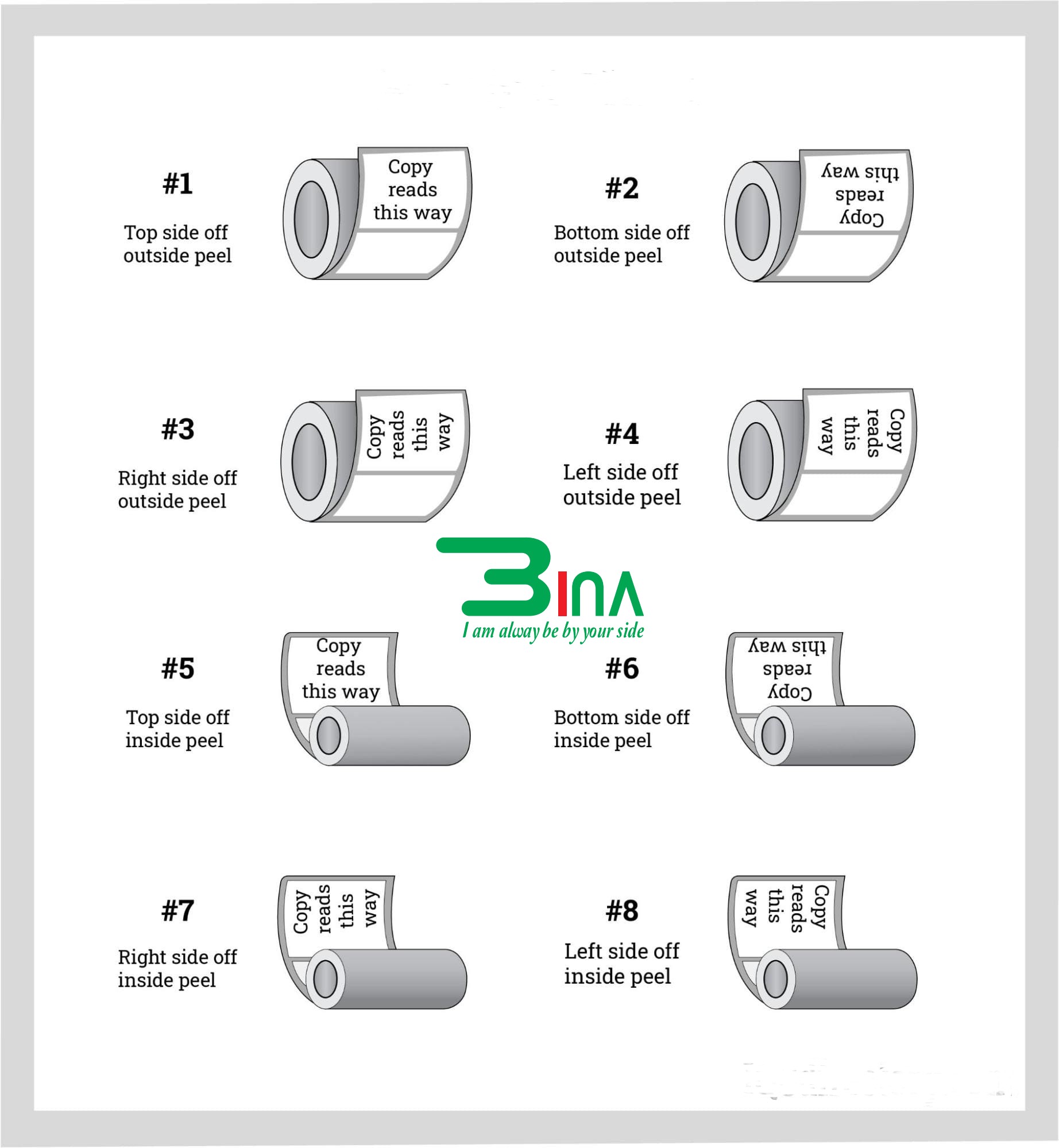

Khi kiểm tra lõi băng và nhãn, điều quan trọng là phải xem xét kích thước lõi, tức là đường kính bên trong (ID) của lõi. Đường kính tổng thể, bao gồm lõi và băng hoặc nhãn, được gọi là đường kính ngoài (OD). Ngoài ra, điều quan trọng là phải chỉ định hướng cuộn khi đặt hàng, vì có tám hướng có thể lựa chọn.

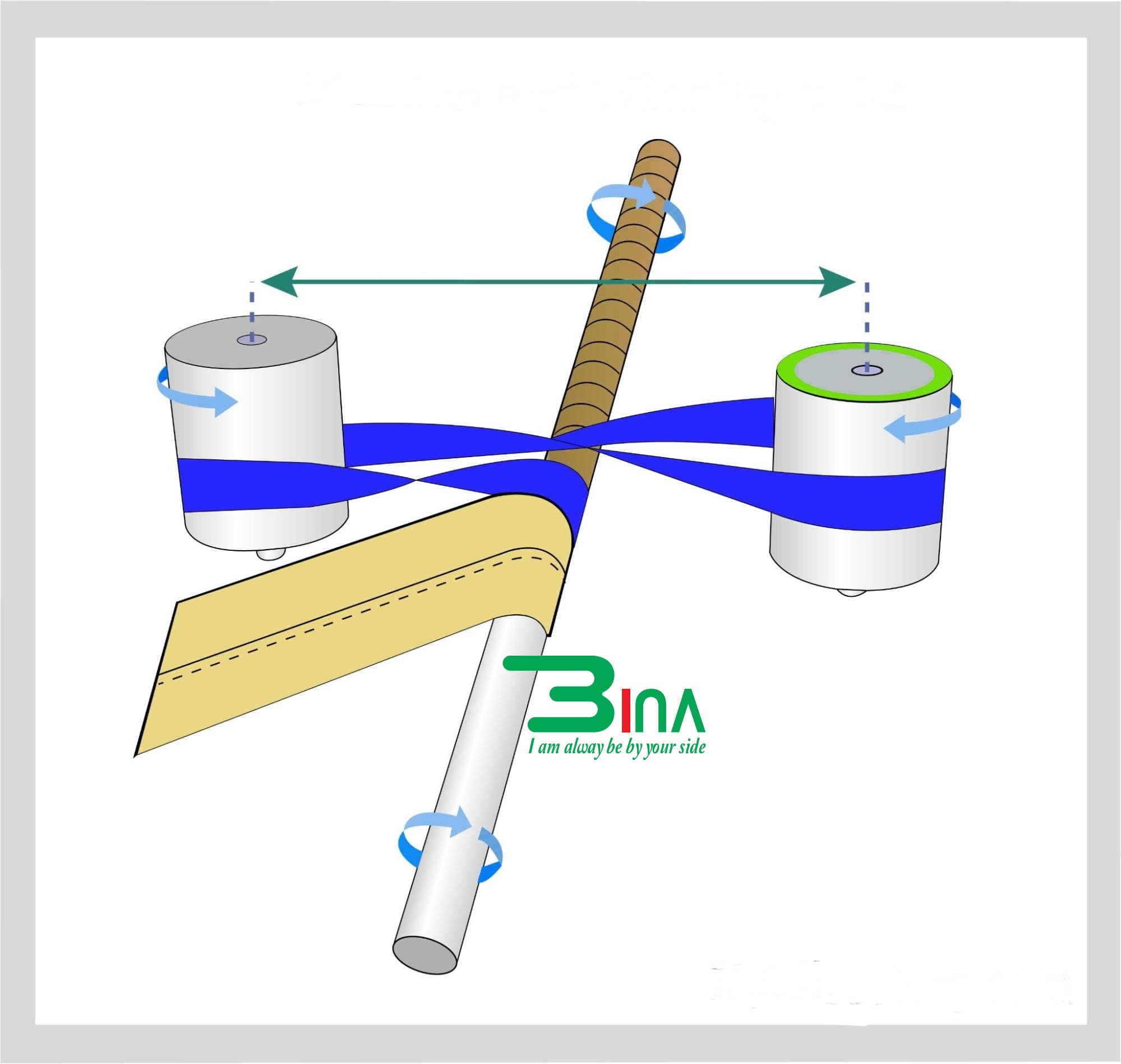

Các hướng tua lại được phân loại dựa trên vị trí của nhãn, có thể ở bên ngoài hoặc bên trong cuộn. Có bốn tùy chọn tua lại cho nhãn được đặt ở bên ngoài và bốn tùy chọn cho nhãn ở bên trong, mỗi tùy chọn có một hướng tua lại riêng. Trong số tám hướng tua lại có thể có, tùy chọn 5 và 8 hiếm khi được sử dụng, trong khi tùy chọn 3 và 4 khá phổ biến và được ưa chuộng rộng rãi.

|

Lõi băng keo và nhãn được sản xuất như thế nào?

Lõi băng keo và nhãn có nhiều dạng khác nhau, mỗi dạng tùy thuộc vào vật liệu được sử dụng trong quá trình sản xuất. Theo truyền thống, những lõi này được làm từ giấy cuộn chặt, tạo hình trên một trục và dán bằng keo. Giấy Kraft là vật liệu được sử dụng phổ biến nhất cho những lõi giấy truyền thống này.

Lõi giấy là tiêu chuẩn công nghiệp và được sử dụng trong nhiều ứng dụng. Tuy nhiên, lõi nhựa được ưu tiên khi có nguy cơ nhiễm bẩn từ bụi lõi giấy. Lõi nhựa có thể được làm từ các vật liệu như polystyrene chịu va đập cao (HIPS), polyethylene mật độ cao (HDPE), polypropylene, polyvinyl clorua (PVC) và acrylonitrile butadiene styrene (ABS).

Quy trình sản xuất lõi băng keo và nhãn tương tự như các loại lõi khác, với điểm khác biệt chính là kích thước của chúng. Mặc dù lõi băng keo và nhãn được thiết kế để bền và chắc như những lõi được sử dụng trong các ứng dụng đòi hỏi khắt khe hơn, nhưng chúng thường được đo bằng inch và milimét thay vì feet và mét.

Lựa chọn lõi phụ thuộc vào mục đích sử dụng, tùy thuộc vào sản phẩm tiêu dùng và mục đích sử dụng trong công nghiệp. Lõi băng keo và nhãn phải đủ chắc chắn để chịu được trọng lượng của vật liệu và chịu được quá trình cuộn. Loại vật liệu và độ dày thành, dù là nhựa hay giấy, sẽ quyết định độ bền của chúng.

Điều quan trọng là phải phân biệt giữa ống và lõi. Ống được sử dụng để lưu trữ và vận chuyển các mặt hàng như bản đồ, bản thiết kế hoặc các sản phẩm dài, mỏng. Ngược lại, lõi được thiết kế để giữ các vật liệu như băng keo, nhãn hoặc vải. Mặc dù ống được thiết kế để bảo vệ nội dung bên trong, nhưng chúng không có độ bền về mặt cấu trúc như lõi băng keo và nhãn, dày hơn và đàn hồi hơn.

Vật liệu:

Lõi băng keo và nhãn được làm bằng nhựa hoặc giấy tùy thuộc vào loại cuộn. Nhựa được sử dụng cho các vật liệu cuộn chắc chắn, nặng hơn và bền hơn, trong khi lõi giấy có thể được sử dụng cho cùng loại vật liệu nếu chúng được cuộn rất dày. Trong hầu hết các trường hợp, lõi giấy được sử dụng với băng keo và nhãn nhẹ đến trung bình. Có rất nhiều sự khác biệt giữa cách tạo lõi giấy và lõi nhựa do sự khác biệt cơ bản giữa các vật liệu.

|

Sản xuất lõi giấy

- Vật liệu lõi giấy: Ống lõi giấy carton là ống các tông được xoắn thành nhiều lớp gồm một, hai hoặc nhiều lớp. Lớp lót, hay lớp trong cùng, và lớp bọc, lớp ngoài cùng, được làm từ nhiều loại giấy đặc biệt. Các loại giấy khác nhau và bao gồm giấy tái chế, giấy và vật liệu tổng hợp có keo, bìa cứng, giấy kraft, bìa cứng chống thấm nước hoặc ván sợi.

- Lõi nhãn: Quá trình sản xuất lõi giấy bắt đầu bằng cách cắt các dải giấy hoặc bìa cứng thành các dải hẹp. Những dải này, hay lớp, có thể có chiều rộng từ vài inch (khoảng 50 mm) đến rộng tới 10 hoặc 20 inch (khoảng 254 mm đến 508 mm). Độ dày của chúng thường dao động từ 0,008 inch đến 0,050 inch (khoảng 0,20 mm đến 1,3 mm).

- Dán các lớp: Các dải giấy được đưa qua một hộp đựng có keo để liên kết các lớp lại với nhau một cách chắc chắn. Các nhà sản xuất khác nhau sử dụng nhiều loại keo khác nhau, giúp lấp đầy khoảng trống giữa các lớp với độ sâu thâm nhập dưới 20 micron (µ). Độ dính của keo ảnh hưởng đến tốc độ lắp ráp các lớp của máy. Độ bền tổng thể của lõi phụ thuộc vào các yếu tố như khả năng liên kết của keo, độ dày của lõi, mức độ chồng chéo và độ bền của keo.

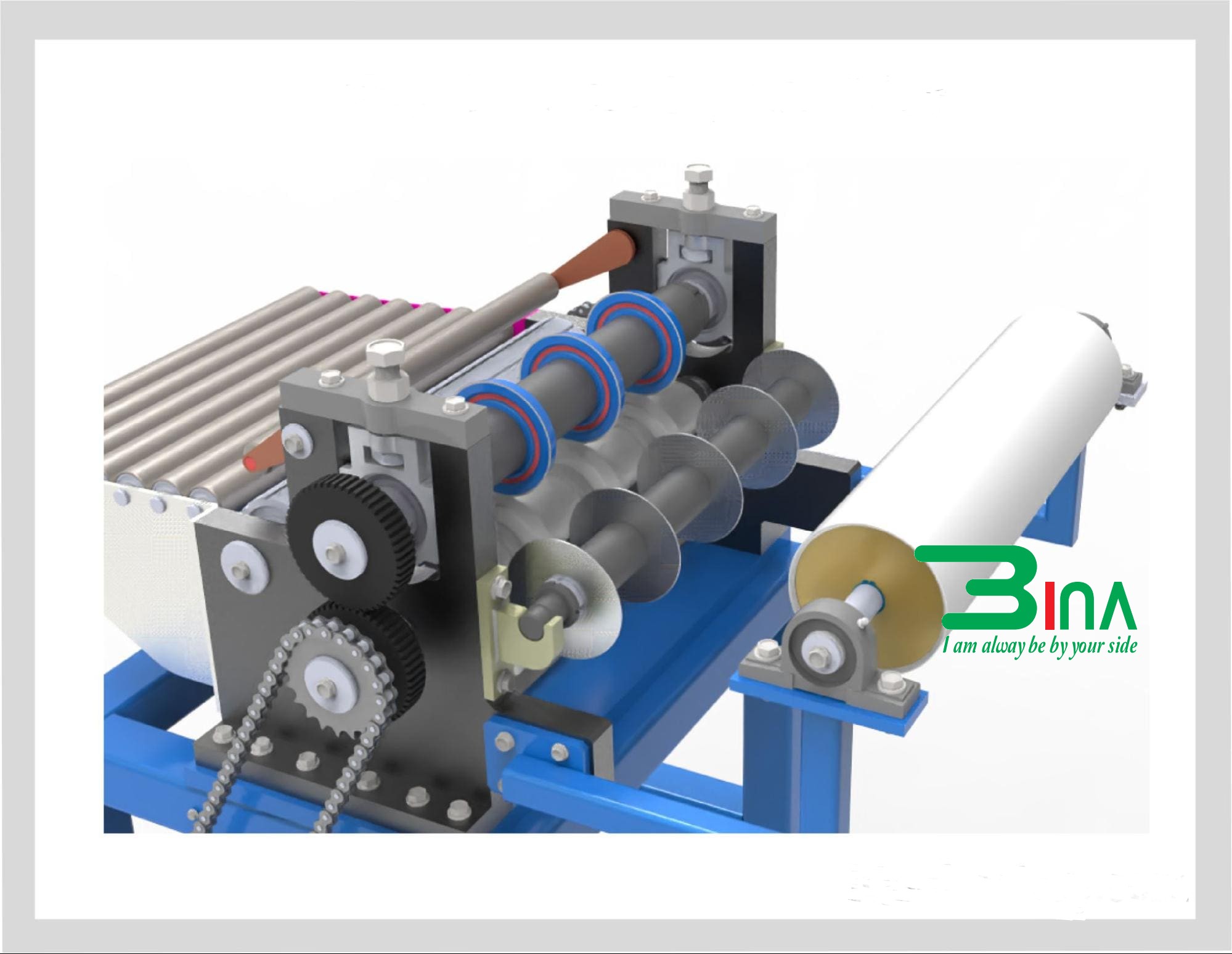

- Trục: Trục là một ống kim loại dài dùng để quấn các lớp giấy. Số lớp được quấn vào trục có thể từ 1 đến hơn 50, mặc dù phổ biến nhất là 3 đến 30 lớp. Các trục hiện đại có nhiều kiểu dáng khác nhau, bao gồm cả loại có thể giãn nở hoặc co lại để điều chỉnh đường kính bên trong của lõi. Để tạo lõi thành công, trục phải hoạt động trơn tru, quay đều để đảm bảo keo liên kết đều các lớp. Dây đai hoặc đai cung cấp năng lượng cho trục quay và kiểm soát góc mà các dải được đưa vào. Nhiệt sinh ra từ quá trình quay và chuyển động giúp keo khô và đông lại. Trong quá trình quấn ban đầu, các dải hoặc lớp tạo thành các ống dài xác định đường kính bên trong và độ dày của lõi. Sau khi chất kết dính khô và cứng lại, ống dài được lấy ra khỏi trục và sau đó cắt theo chiều rộng cần thiết để tạo ra lõi cuối cùng.

- Trục và dây đai quấn: Có một số kỹ thuật để cắt lõi, tất cả đều liên quan đến việc sử dụng cưa tròn. Quy trình cắt có thể được thực hiện thủ công hoặc thông qua tự động hóa. Trong sản xuất lõi khối lượng lớn, một hệ thống tự động thường được sử dụng. Hệ thống này định vị ống dài trên trục quay trong khi cưa hoặc dao cắt ống thành các lõi có chiều rộng đã chỉ định. Với phạm vi rộng của chiều rộng lõi, máy móc tự động được lập trình để đạt được các đường cắt chính xác theo kích thước mong muốn.

|

|

Sản xuất lõi nhựa

Vật liệu lõi nhựa: Lõi nhựa được làm từ các vật liệu như polyethylene mật độ cao (HDPE), polypropylene (PP), acrylonitrile butadiene styrene (ABS), polyvinyl clorua (PVC) và nhựa tái chế. Mỗi loại nhựa đều có những ưu điểm riêng biệt, trong đó độ bền và độ cứng là những đặc điểm chính của các vật liệu này.

- Polypropylene (PP) – chống nứt, chịu ứng suất và nhiệt độ cao và linh hoạt

- Acrylonitrile Butadiene Styrene (ABS) – chống hóa chất ăn mòn, nhiệt độ thay đổi và va đập

- Polyvinyl clorua (PVC) – chống mài mòn, chịu nén và nhiệt độ cao và có độ bền đặc biệt

- Polyethylene mật độ cao (HDPE) – cực kỳ bền và chống tia UV, độ ẩm và nước

Tương tự như lõi giấy, lõi nhựa có nhiều độ dày và kích thước thành khác nhau, từ nửa inch đến ba inch đường kính. Ngoài việc sử dụng trong sản xuất lõi băng, lõi nhựa còn được sử dụng trong nhiều ứng dụng khác nhau. Độ bền và độ bền của các loại nhựa khác nhau khiến chúng trở nên cực kỳ linh hoạt cho nhiều mục đích sử dụng khác nhau.

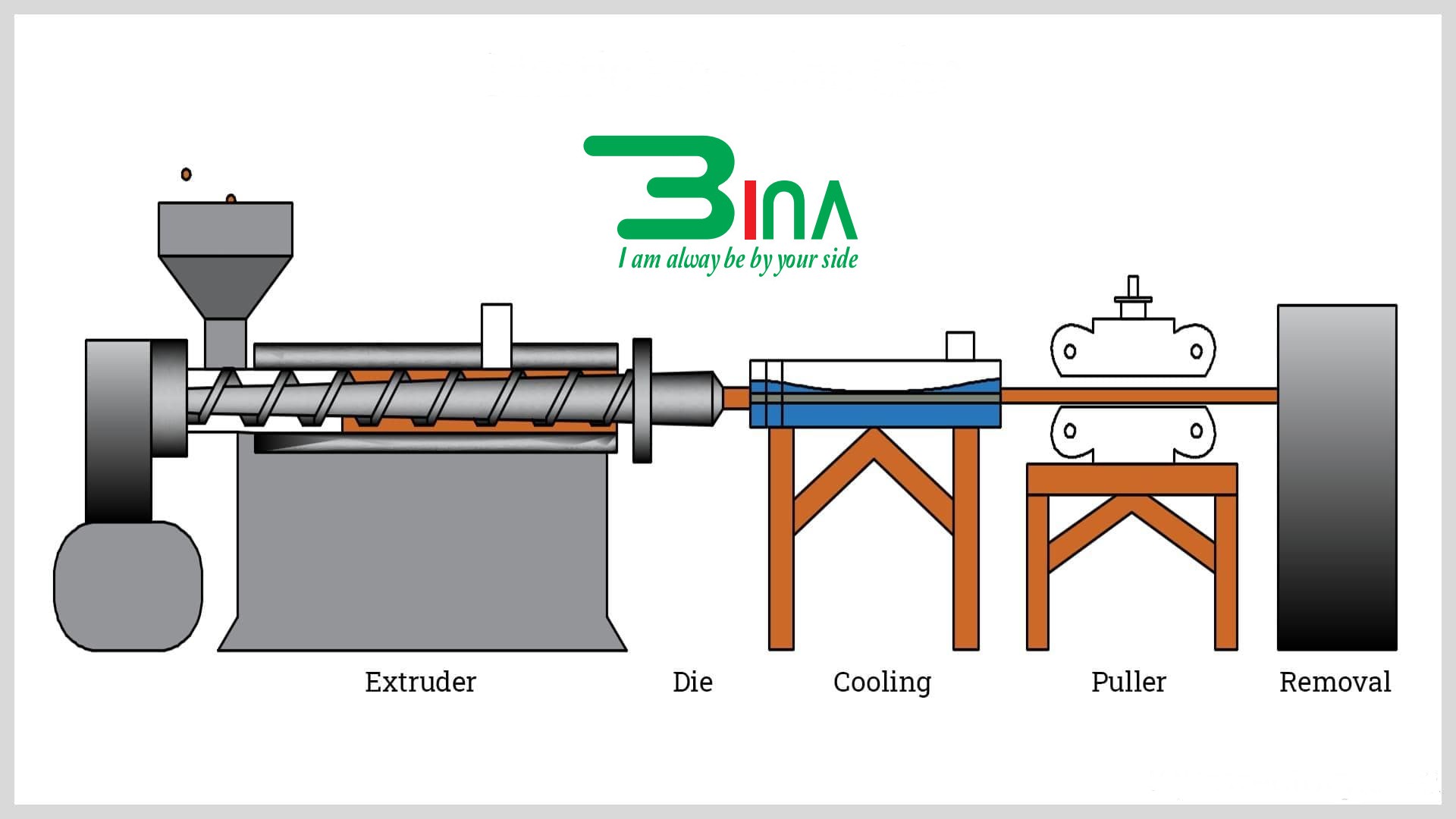

- Đùn: Đùn là một kỹ thuật được sử dụng để sản xuất lõi băng nhựa và nhãn. Quy trình này bao gồm việc nung nóng các viên nhựa, hạt, mảnh hoặc bột và ép nhựa nóng chảy qua một khuôn tròn. Các loại nhựa được sử dụng có nguồn gốc từ dầu mỏ, được tinh chế và xử lý để tạo ra các viên nhựa. Đường kính của lõi nhựa được xác định bởi đường kính bên trong của khuôn, trong khi độ dày thành khuôn bị ảnh hưởng bởi hình dạng của khuôn. Nhựa nóng chảy được đẩy qua khuôn bằng cơ chế vít di chuyển nó dọc theo thùng được gia nhiệt của máy đùn. Khi các ống đùn ra khỏi khuôn, chúng được cắt thành nhiều độ dài khác nhau và để nguội. Trong quá trình làm nguội, các ống đông cứng thành hình dạng cuối cùng của chúng. Quy trình đùn được kiểm soát cẩn thận để đảm bảo rằng ống đáp ứng các kích thước chính xác theo yêu cầu của lõi nhựa.

- Cắt: Việc cắt lõi nhựa đòi hỏi thiết bị cắt mạnh mẽ hơn do độ bền và mật độ của vật liệu nhựa. Tương tự như cắt lõi giấy, quy trình này có thể được thực hiện bằng phương pháp thủ công hoặc tự động. Phương pháp thủ công liên quan đến việc sử dụng cưa tròn, giống như kỹ thuật được sử dụng cho lõi giấy. Trong quy trình tự động, các con lăn giữ ống nhựa tại chỗ và xoay nó trong khi một máy cắt tròn cắt lõi theo kích thước yêu cầu.

- Lõi nhãn nhựa đã cắt: Sau khi hoàn thành, lõi được bán cho các nhà sản xuất băng keo và nhãn để sử dụng trong quá trình quấn lại sản phẩm của họ. Có nhiều loại máy quấn lại khác nhau, mỗi loại có thể sử dụng lõi nhựa hoặc lõi giấy. Để quấn lại hiệu quả, chiều rộng của lõi phải khớp chính xác với chiều rộng của băng keo hoặc nhãn. Máy quấn lại đảm bảo rằng băng keo hoặc nhãn được quấn đúng cách và căn chỉnh đúng trên lõi.

- Độ dày thành lõi băng keo và nhãn: Độ dày thành lõi băng keo và nhãn rất quan trọng để xác định độ bền và độ chắc chắn của nó. Độ dày yêu cầu phụ thuộc vào vật liệu được quấn và trọng lượng của nó. Lõi được sử dụng cho băng keo và nhãn chịu lực phải đủ chắc chắn để giữ nguyên hình dạng trong nhiều điều kiện khác nhau. Độ dày thành là một kích thước quan trọng ảnh hưởng đến cả đường kính trong (ID) và đường kính ngoài (OD) của lõi. Đối với lõi giấy, độ dày thành thông thường là 0,125 inch (3,2 mm). Ngược lại, lõi nhựa có độ dày thành được thiết lập trong quá trình đùn, dao động từ 0,024 inch đến 2 hoặc 3 inch (0,61 mm đến 50,8 mm hoặc 76,2 mm). Độ dày thành lõi giấy có thể được điều chỉnh bằng cách thay đổi số lượng ruy băng giấy hoặc lớp được sử dụng trong lõi. Lõi giấy được thiết kế với thành dày hơn và bền hơn để chịu được ứng suất gặp phải trong quá trình cuộn. Độ dày thành thay đổi tùy theo chiều rộng và đường kính của băng hoặc nhãn được cuộn.

|

Các loại băng giấy và lõi nhãn là gì?

Do giá cả phải chăng và có sẵn rộng rãi, băng giấy và lõi nhãn là một trong những loại lõi được sử dụng thường xuyên nhất. Sự khác biệt chính nằm ở phương pháp quấn của chúng, với tất cả các cuộn tạo thành hình trụ bao gồm nhiều lớp giấy được quấn chặt. Hai dạng lõi giấy phổ biến nhất là xoắn ốc và xoắn ốc.

- Lõi xoắn ốc: Lõi xoắn ốc hoặc lõi song song được chế tạo từ một tấm bìa cứng duy nhất, trong đó mép trái được cuộn qua mép phải và được dán khi cuộn. Không giống như giấy cuộn ruy băng, ống xoắn ốc được làm từ một tấm liên tục, khiến mép giấy song song với trục của ống. Thiết kế của lõi xoắn ốc giúp chúng có độ bền chùm tia được tăng cường, khiến chúng phù hợp với các ứng dụng băng keo và nhãn khắt khe hơn. Vì được chế tạo từ một lớp giấy duy nhất, ống xoắn ốc thường có chi phí thấp hơn một chút so với lõi xoắn ốc. Những ống này thường nhẹ và dễ xử lý nhưng bị hạn chế về kích thước có sẵn.

- Lõi nhãn xoắn: Lõi xoắn được sản xuất bằng cách quấn các dải giấy theo một góc trên một trục để tạo thành một vòng xoắn liên tục. Giấy dùng cho lõi xoắn mỏng hơn giấy dùng cho lõi xoắn và được làm từ giấy kraft, giấy tái chế hoặc một số dạng giấy tráng phủ. Khi dán từng lớp, chúng được dán bằng keo công nghiệp có độ bền cao giúp giữ chặt các dải giấy và tạo ra bề mặt nhẵn mịn. Quy trình sản xuất lõi xoắn tạo ra bề mặt cực kỳ nhẵn mịn, chống bung hoặc tách rời. Nhiều lớp liên quan đến lõi xoắn giúp lõi xoắn có thêm độ bền, độ bền và khả năng chống nghiền, cho phép lõi xoắn chịu được tải trọng lớn. Trái ngược với lõi giấy xoắn, lõi xoắn có nhiều kích cỡ khác nhau, từ loại dùng trong cuộn giấy vệ sinh đến loại được thiết kế để giữ băng keo.

- Lõi băng nhiệt: Lõi băng nhiệt, có thể làm từ nhựa hoặc giấy, được thiết kế để giữ giấy mỏng được phủ một loại hóa chất đổi màu khi tiếp xúc với nhiệt. Các lõi chuyên dụng này dành cho băng nhiệt thường có đường kính bên trong là 13 mm và 25 mm (0,5 in và 0,98 in) với độ dày thành là 3 mm (0,12 in). Lõi nhựa, được đùn, được sản xuất với kích thước cố định. Chúng có thể là lõi rắn hoặc lõi tổ ong và có nhiều màu sắc khác nhau, chẳng hạn như trắng, đen, xanh lá cây và xanh lam.

|

Giấy Kraft làm lõi băng keo và nhãn được sản xuất như thế nào?

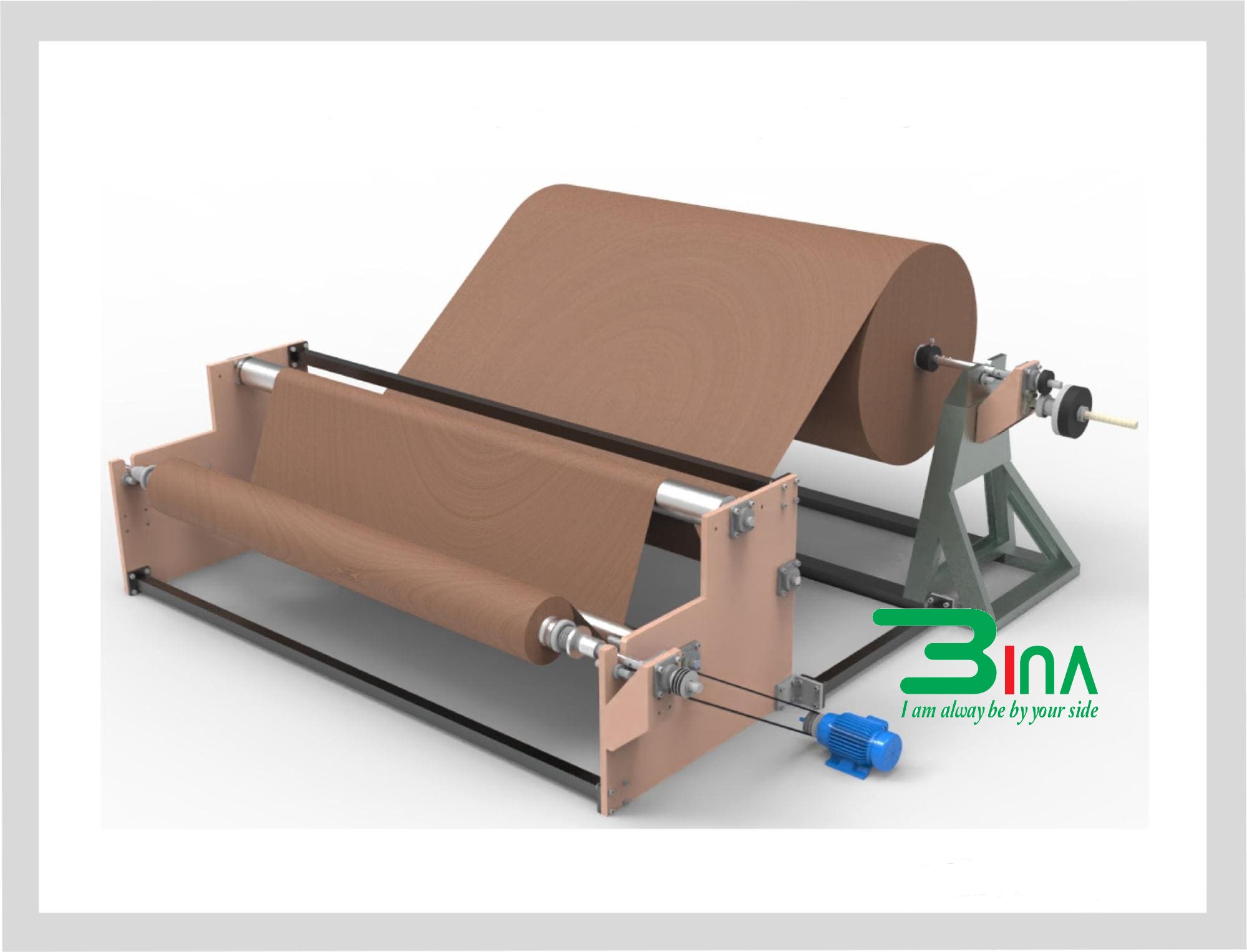

Giấy Kraft thường được sử dụng trong sản xuất lõi giấy vì độ bền, độ chắc và độ bền vượt trội của nó. Không giống như các loại giấy khác, giấy Kraft không được tẩy trắng, cho phép nó giữ được tính toàn vẹn về mặt cấu trúc. Được làm từ dăm gỗ hoặc giấy tái chế, giấy Kraft được cung cấp theo cuộn lớn được cắt theo kích thước và hình dạng cần thiết để làm lõi băng keo và nhãn.

Thuật ngữ “kraft” bắt nguồn từ tiếng Đức có nghĩa là sức mạnh, lực, sức chống chịu và sức mạnh, mô tả chính xác những phẩm chất vượt trội của loại giấy này. Các thành phần chính để sản xuất bột giấy kraft bao gồm sợi gỗ, nước, hóa chất và nhiệt. Quá trình này bắt đầu bằng việc nấu dăm gỗ.

Làm bột giấy gỗ

Quá trình sản xuất giấy Kraft bắt đầu bằng việc hấp, đun nóng và nấu dăm gỗ trong các thùng chứa chịu áp suất gọi là máy nghiền, sử dụng dung dịch được gọi là rượu trắng. Trong quá trình nấu này, dăm gỗ cứng được chuyển thành bột giấy, được xử lý bằng hóa chất để tăng cường độ bền và độ mềm dẻo. Trong giai đoạn hấp trước, dăm gỗ được làm ẩm và đun nóng bằng hơi nước, cho phép nước và không khí lấp đầy các khoang bên trong dăm gỗ.

Bên trong lò nấu, dăm gỗ đi vào ở nhiệt độ dưới 100°C (212°F) và sau đó được nấu ở nhiệt độ từ 170°C đến 176°C (338°F đến 349°F) trong vài giờ. Các chất lỏng kết hợp, được gọi là dịch đen, chứa các mảnh lignin, carbohydrate thu được từ quá trình phân hủy cellulose và hỗn hợp natri cacbonat, natri sunfat và các muối vô cơ khác.

Dăm gỗ bao gồm hai thành phần cấu trúc chính: lignin và cellulose. Trong quá trình sản xuất giấy kraft, điều cần thiết là phải tách cellulose khỏi lignin, vì cellulose là thành phần chính trong sản xuất giấy kraft. Dăm gỗ chuyển từ giai đoạn hấp trước sang giai đoạn nấu bên trong lò nấu, có thể theo chiều dọc hoặc chiều ngang.

|

Phục hồi

Trong quá trình phục hồi, bột giấy trải qua quá trình rửa và sàng lọc. Chất lỏng đen yếu, là hỗn hợp của lignin và các chất khác, được đưa qua máy bay hơi cho đến khi nồng độ của nó đạt 65%. Chất lỏng đen cô đặc này, giàu năng lượng, sau đó được đốt trong lò.

Thổi:

Dăm gỗ được xả vào bể thu gom ở áp suất khí quyển, giải phóng hơi nước và các hợp chất dễ bay hơi sau đó được ngưng tụ và thu thập. Khi các mảnh gỗ đi vào bể thổi, các sợi của chúng được tách ra và bị phá vỡ.

Rửa và làm sạch:

Trong giai đoạn rửa và làm sạch, bột giấy kraft được trải qua nhiều quy trình khác nhau để loại bỏ lignin đen và các tạp chất khác. Chất lỏng thải cũng được loại bỏ thông qua các phương pháp nhiệt độ cao và nồng độ cao. Có thể thực hiện rửa bột giấy bằng các phương pháp một giai đoạn hoặc nhiều giai đoạn.

Hiệu quả của quá trình rửa bột giấy phụ thuộc vào các yếu tố như phương pháp nấu, vật liệu sợi, độ cứng của bột giấy, nhiệt độ, áp suất và mức độ chân không được áp dụng. Quá trình này được thực hiện bằng nhiều loại thiết bị khác nhau, bao gồm máy ép chân không, máy ép trục đôi, máy ép trục vít đơn, bộ lọc đĩa và máy cô đặc đĩa trọng lực.

|

Sàng lọc:

Trong quá trình sàng lọc, các sàng được sử dụng để loại bỏ các mảnh vụn, nút thắt, bụi bẩn và mảnh vụn lớn hơn. Các sàng này được sắp xếp theo từng giai đoạn để tạo ra hiệu ứng thác đổ. Quá trình này tách bột giấy màu nâu khỏi các chất gây ô nhiễm, tạo ra bột giấy kraft sạch. Quá trình tách này đạt được thông qua lực ly tâm đẩy bột giấy vào thành máy sàng áp suất.

Tẩy trắng:

Màu của bột giấy kraft là do lignin còn sót lại, được loại bỏ trong quá trình tẩy trắng để tăng cường các đặc tính vật lý và hóa học của bột giấy. Quá trình này liên quan đến việc sử dụng các tác nhân tẩy trắng và có thể được thực hiện thông qua các phương pháp khử hoặc oxy hóa. Các thiết bị được sử dụng trong quá trình tẩy trắng bao gồm băng tải trục vít, máy rửa trống, máy trộn trục, máy khử clo bột giấy và tháp tẩy trắng. Giấy kraft trải qua quá trình tẩy trắng ít mạnh hơn so với các loại giấy khác vì quá trình tẩy trắng quá mức có thể làm yếu các sợi bột giấy.

Tạo hình cuộn giấy Kraft:

Hỗn hợp bột giấy và nước được trải trên một lưới sàng lớn, tại đó phần lớn nước được thoát ra bằng trọng lực, lực hút và lực rung. Trong phần ép, nước bổ sung được loại bỏ khi hỗn hợp bột giấy được ép giữa các xi lanh phủ vải gọi là nỉ ướt. Tiếp theo là phần sấy, tại đây hơi nước được sử dụng để giảm độ ẩm của bột giấy xuống còn từ 2% đến 6%.

Trong quá trình ép định hình, dung dịch tinh bột được bôi lên giấy kraft để tăng độ bền của giấy. Trong chồng lịch, giấy được ép để đạt được độ mịn. Sau đó, giấy thành phẩm được cuộn vào một cuộn bằng máy quấn. Sau khi cuộn được tạo hình, nó được cắt thành các kích thước phù hợp để vận chuyển.

|

Băng keo và nhãn được sản xuất như thế nào?

Lõi dùng trong sản xuất băng keo và nhãn được cung cấp cho các nhà sản xuất các sản phẩm này. Loại lõi sử dụng khác nhau tùy thuộc vào việc băng keo trong, có màu, chịu lực hay loại nhãn cụ thể được sản xuất. Đối với băng keo, quy trình bắt đầu bằng một cuộn vật liệu lớn trải qua nhiều giai đoạn, bao gồm cả việc bôi keo, trước khi được quấn vào lõi.

Cũng có nhiều cách khác nhau về cách sử dụng lõi trong quá trình sản xuất băng keo. Sau khi lõi được tạo thành ống, chúng được cắt theo chiều rộng cần thiết để sản xuất băng keo. Trong một số thiết lập sản xuất, lõi được giao dưới dạng ống chưa cắt và vật liệu băng keo được dán vào các ống dài này trước khi được cắt theo chiều rộng mong muốn.

- Băng keo lõi riêng lẻ: Khi sử dụng lõi riêng lẻ, vật liệu băng keo trải qua một số quy trình để cải thiện độ bền, khả năng sử dụng và căn chỉnh trên lõi. Sau các bước này, máy cắt sẽ cắt băng keo thành các chiều rộng cuộn đã chỉ định. Sau đó, các dải băng keo được quấn quanh lõi nhựa hoặc lõi giấy. Chiều dài của băng keo được dán được xác định bởi thiết kế và thông số kỹ thuật của cuộn. Sau khi hoàn thành các cuộn, chúng được đẩy ra và một bộ lõi mới được chuẩn bị cho lô tiếp theo.

- Băng lõi ống: Trong sản xuất băng sử dụng ống làm lõi, quy trình này giống với quy trình sử dụng trục, trong đó vật liệu được quấn quanh ống sau khi trải qua nhiều bước đảm bảo chất lượng. Giai đoạn cuối cùng tương tự như sản xuất lõi riêng lẻ, trong đó ống dài được cắt để phù hợp với kích thước và chiều rộng của băng.

- Lõi nhãn: Quy trình sản xuất nhãn tuân theo quy trình tương tự như sản xuất băng, với những điểm khác biệt chính về vị trí, in ấn và loại nhãn. Nhãn trống được cắt khuôn và quấn vào lõi, trong khi nhãn in được dán vào vật liệu trước khi dán vào lõi. Khi dán nhãn vào lõi, điều quan trọng là phải chỉ định hướng quấn của nhãn, có thể được đặt thành một trong tám vị trí tua lại có thể. Lựa chọn phương pháp tua lại phụ thuộc vào cách nhãn sẽ được gỡ khỏi lõi và nhãn được quấn ra hay quấn vào. Phương pháp tua lại phổ biến nhất, trong đó nhãn được gắn vào bên ngoài lõi, thường được tìm thấy ở các vị trí tua lại từ 1 đến 4. Vị trí tua lại được xác định trong quá trình sản xuất khi cuộn nhãn được gắn vào lõi.

|

Lõi băng và nhãn được sử dụng như thế nào?

Mặc dù lõi băng và nhãn thường được gọi bằng những cái tên này, nhưng chúng được sử dụng trong nhiều ứng dụng khác nhau để quấn và quấn lại các vật liệu khác nhau. Mục đích sử dụng lõi ảnh hưởng đáng kể đến quy trình sản xuất của lõi. Sự khác biệt này đặc biệt rõ ràng khi so sánh lõi dùng cho khăn giấy với lõi dùng cho băng keo.

|

- Lõi băng điện: Lõi băng điện được làm từ nhựa để chịu được các điều kiện và môi trường cụ thể mà băng được dán vào. Các lõi nhựa này phải chống được dung môi và hóa chất để đảm bảo độ bền.

- Lõi nhãn giá: Lõi nhãn giá được đưa vào máy in và được thiết kế để xoay và phân phối nhãn trong quá trình in. Do nhu cầu in nhãn, các lõi này được chế tạo để chắc chắn và bền hơn các loại khác. Chúng được thiết kế để chịu được trọng lượng của nhãn, thường nặng hơn các vật liệu được sử dụng trong các ứng dụng lõi khác.

- Lõi băng máy tính tiền: Băng máy tính tiền có nhiều dạng khác nhau, bao gồm cuộn hai hoặc ba lớp không chứa carbon. Lõi băng dính máy tính tiền có thể được làm bằng nhựa hoặc giấy, tùy thuộc vào loại máy tính tiền. Những loại băng dính này có nhiều độ rộng khác nhau, được thiết kế riêng để phù hợp với các máy tính tiền khác nhau. Một cân nhắc quan trọng đối với lõi băng dính máy tính tiền là tính dễ vận chuyển và lắp vào máy tính tiền.

- Băng dính Gaffer: Băng dính Gaffer được biết đến với độ bền cao và tính linh hoạt, có nhiều kích thước lõi từ một inch đến bốn inch. Không giống như nhiều loại băng dính khác, băng dính Gaffer được làm từ vải cotton dày với chất kết dính nhạy áp suất có độ bền đặc biệt. Do được sử dụng trong các ứng dụng đòi hỏi khắt khe, lõi băng dính Gaffer phải đủ chắc chắn để chịu được trọng lượng của băng dính và chịu được tác động trong quá trình sử dụng.